I øjeblikket er verdens førende hære begyndt at implementere programmer til udvikling af nye typer håndvåben (Ratnik i Rusland og NGSAR i USA). Som mere end et århundredes erfaring med udvikling af enhedspatroner og derefter mellem- og lavimpulspatroner viser, er den mest lovende løsning den avancerede udvikling af nye typer ammunition.

Efter resultaterne af Anden Verdenskrig blev det konkluderet, at det var nødvendigt at forbedre designet af den mest forbrugbare type ammunition (patroner til automatiske håndvåben) og udvide ressourcebasen til deres produktion.

Patroner med metalærmer

Mættelsen af infanterienheder med automatiske våben i forsvarsindustrien har forårsaget mangel på kobber, der traditionelt bruges i patron messing (bruges til at lave patronhylstre) og tompak (bruges til at lave kuglehylstre).

Den mest effektive løsning på problemet med ressourcemangel var brugen af blødt stål, belagt på begge sider med kobber til korrosionsbeskyttelse eller uovertrukket, der blev brugt i krigstid til fremstilling af såkaldte surrogatforinger. I efterkrigstiden blev teknologien til belægning af stålhylstre mestret med en speciel lak, som beskyttede dem mod fugt og reduceret friktion i kammeret (op til en bestemt temperaturgrænse).

På trods af de lignende tekniske egenskaber ved blødt stål og kobberlegeringer har sidstnævnte fordele i formbarhed og korrosionsbestandighed. Lakbelægningen af stålhylstre har lav slidstyrke og har ved genindlæsning en tendens til at blive beskadiget og overført til automatiseringselementerne ved kontakt med metaldele af våbnet, hvilket deaktiverer dem. Hvis ubrugte patroner fjernes fra cylinderen efter brændingens afslutning, fratages deres foringsrør lakbelægningen på grund af dens udbrænding ved kontakt med den opvarmede overflade af kammeret, hvorefter de accelereres oxideret og patronerne bliver uegnede til yderligere brug.

Det øgede forbrug af patroner af infanterister bevæbnet med automatvåben tjente som grundlag for en stigning i bærbar ammunition ved at reducere patronernes vægt. Indtil begyndelsen af 1970'erne var hovedretningen for at reducere vægten af den bærbare ammunition overgangen først til mellemliggende og derefter til lavimpulspatroner på grund af ønsket om at øge nøjagtigheden af automatisk brand fra akavede positioner. Efter vedtagelsen af AK-74-geværet og M-16-automatgeværet var denne reserve til at reducere vægten af den bærbare ammunition opbrugt-et forsøg på at bruge lettere fejede kugler afslørede deres øgede vinddrift.

På nuværende tidspunkt bruges kugler med en stålkerne, en blyjakke og en tompakjakke hovedsageligt som slående elementer. For at øge rustningspenetrationen skiftede den amerikanske hær til brugen af alle-metal-kugler i M80A1 EPR- og M855A1-patronerne uden blyjakke, bestående af en tombakskal og en kerne med et stålhoved og en vismuthale.

Patroner uden sager

I 1980'erne blev der i Sovjetunionen og NATO -landene forsøgt radikalt at løse problemerne med det høje materialeforbrug af klassiske patroner ved at skifte til ammunition uden sager. Det største fremskridt i denne retning blev opnået af det tyske firma Heckler und Koch, der skabte HK G11 automatgeværet, der brugte de caseless DM11 patroner udviklet af Dynamit Nobel.

Den militære operation af en serie på 1000 HK G11 -rifler i FRG -grænsetjenesten demonstrerede imidlertid deres fare for militærpersonel på grund af den regelmæssige spontane forbrænding af sagsløse patroner i kammeret, på trods af dens strukturelle adskillelse fra geværløbet. Som følge heraf blev de tyske grænsevagter først forbudt at bruge den automatiske affyringsfunktion, og derefter blev HK G11 helt taget ud af drift på grund af den meningsløshed, den blev brugt som et rent selvlastende våben i overværelse af overkompliceret automatisering (" gøgur ").

Patroner med plastærmer

Det næste forsøg på at reducere materialeforbruget af håndvåbenammunition og øge bærbar ammunition blev udført i 2000'erne i USA af AAI (nu Textron Systems, en produktionsafdeling af Textron Corporation) som en del af LSAT (Lightweight Small Arms Technologies)) -program, der førte til oprettelsen af et let maskingevær og en automatisk karabin, designet til kombineret ammunition med patroner med en messingbøsning, en plastikbøsning og en caseless, fremstillet i en teleskopisk formfaktor.

Kasseløse patroner blev som forventet noteret for spontan forbrænding i tøndekammeret på trods af dets aftagelige design, så valget i LSAT -programmet blev truffet til fordel for patroner med en plastbøsning. Ønsket om at reducere omkostningerne ved ammunition førte imidlertid til det forkerte valg af plasttypen: polyamid blev brugt som sådan, som har alle de nødvendige egenskaber, bortset fra en, men den vigtigste - dens maksimale driftstemperatur overstiger ikke 250 grader Celsius.

Tilbage i 1950'erne blev det på grundlag af resultaterne af felttest fastslået, at en DP -maskingeværs tønde under kontinuerlig affyring i bursts med pauser til skiftende butikker varmer op til følgende værdier:

150 skud - 210 ° C

200 skud - 360 ° C

300 skud - 440 ° C

400 skud - 520 ° C

Med andre ord, under intens kamp, efter at have brugt de første to hundrede patronrunder, vil tønden på et let maskingevær garanteret nå polyamidets smeltepunkt.

I forbindelse med denne omstændighed blev LSAT -programmet lukket i 2016, og på grundlag heraf blev programmet CTSAS (Cased Telescoped Small Arms Systems) lanceret med det formål at udvikle teleskoppatroner på et nyt materialebasis. Ifølge et interview med den amerikanske hærs programadministrator Corey Phillips givet til thefirearmblog.com i marts 2017, er den hidtil mest varmebestandige ingeniørpolymer, polyimid, blevet udvalgt til plastmuffematerialet med en maksimal driftstemperatur på 400 ° C.

Polyimid som materiale i patronhylsteret har også en anden værdifuld egenskab - ved opvarmning over det angivne niveau forkulles det uden at smelte med frigivelse af flygtige stoffer, der ikke forurener tøndekammeret, mens patronhusets forkullede overflade fungerer som en fremragende antifiktionsmateriale, når det ekstraheres efter et skud. Foringens kant styrkes af en metalflange.

En temperatur på 400 grader er den tilladte grænse for opvarmning af håndvåben tønder, hvorefter de bliver skæve, da temperaturen i tøndernes teknologiske temperering er fra 415 til 430 grader. Imidlertid falder polyimids trækstyrke ved temperaturer på 300 grader eller mere til 30 MPa, hvilket svarer til et kammertryk på 300 atmosfærer, dvs. en størrelsesorden mindre end det maksimale tryk i pulvergasser i moderne modeller af håndvåben. Når der gøres et forsøg på at fjerne en brugt patronhylster fra kammeret i et klassisk design, vil metalflangen rive af med en ramrod, der slår resterne af patronhuset ud af tønden.

Opvarmningen af patronen i kammeret i det klassiske design kan til en vis grad styres ved at skyde fra en åben bolt (maskingeværer), men i tilfælde af intens affyring og affyring fra en lukket bolt (maskingeværer og automatgeværer), opvarmning af patronen over 400 grader er næsten uundgåelig.

Patroner med aluminiumsmuffer

Et andet alternativ til kobberlegeringer er aluminiumlegeringer, der bruges i kabinetterne til serielle pistolkassetter, i eksperimentel udvikling af geværpatroner og i serielagninger til den 30 mm automatiske kanon GAU-8A. Ved at udskifte kobber med aluminium kan du fjerne begrænsningen på ressourcebasen, reducere omkostningerne ved patronhuset, reducere vægten af ammunitionen med 25 procent og følgelig øge den bærbare ammunitionsbelastning.

I 1962 udviklede TsNIITOCHMASH eksperimentelle patroner af 7, 62x39 mm kaliber med en aluminiumslegering (kode GA). Foringerne havde en antifriktionsgrafit -belægning. For at forhindre elektrokemisk korrosion var kapselskålen fremstillet af en aluminiumslegering.

Brugen af sådanne ærmer hindres imidlertid af deres eneste negative egenskab - spontan antændelse af aluminium og dets legeringer i luft, når det opvarmes til 430 ° C. Forbrændingsvarmen af aluminium er meget høj og udgør 30,8 MJ / kg. Den ydre overflade af produkter udsættes for spontan forbrænding, når den opvarmes til en bestemt temperatur og en stigning i oxidfilmens permeabilitet for ilt i luften eller ved opvarmning til en lavere temperatur i tilfælde af beskadigelse af oxidfilmen. En ikke -plastisk keramisk oxidfilm (tykkelse ~ 0,005 mikron) ødelægges, når en metalhylse af plast deformeres under påvirkning af trykket af drivgasser, opnås oxidfilmens permeabilitet som følge af opvarmning under intens fyring. Liners antændes spontant kun i luft efter ekstraktion fra tønden, hvor en negativ iltbalance opretholdes under forbrændingen af pulveret.

Derfor er aluminiumshus kun blevet udbredt som en del af pistolkassetter med kaliber 9x18 PM og 9x19 Para, hvis intensitet af ild og temperaturen nået i kammeret ikke kan sammenlignes med disse indikatorer for maskingeværer, automatiske rifler og maskingeværer.

Aluminium blev også brugt i den eksperimentelle 6x45 SAW Long -patron, hvis ærme var udstyret med en elastisk silikoneforing, der strammer revner i metal- og oxidfilmen. Denne beslutning førte imidlertid til en stigning i patronens lineære dimensioner, modtagerens tilhørende dimensioner og følgelig våbens vægt.

En anden løsning, men taget i brug, er 30x173 GAU artillerirunden med en aluminiumslegering. Dette blev muligt på grund af brugen af en speciel lavmolekylær "kold" drivladning. Pulverets termokemiske potentiale er direkte proportional med forbrændingstemperaturen og omvendt proportional med forbrændingsprodukternes molekylvægt. Klassiske nitrocellulose- og pyroxyliniske drivmidler har en molekylvægt på 25 og en forbrændingstemperatur på 3000-3500 K, og molekylvægten for det nye drivmiddel var 17 ved en forbrændingstemperatur på 2000-2400 K ved samme impuls.

Lovende sintret metalhylster

Den positive oplevelse af at bruge artilleri -skud med en aluminiumsbøsse gør det muligt at betragte dette metal som et konstruktionsmateriale til patronhylstre til håndvåben (selv uden en speciel drivgassammensætning). For at bekræfte rigtigheden af det angivne valg er det tilrådeligt at sammenligne egenskaberne ved messing- og aluminiumslegeringsforinger.

Messing L68 indeholder 68 procent kobber og 32 procent zink. Dens massefylde er 8,5 g / cm3, hårdhed - 150 MPa, trækstyrke ved 20 ° C - 400 MPa, trækforlængelse - 50 procent, glidende friktionskoefficient på stål - 0,18, smeltepunkt - 938 ° C, temperaturzone af sprødhed - fra 300 til 700 ° C.

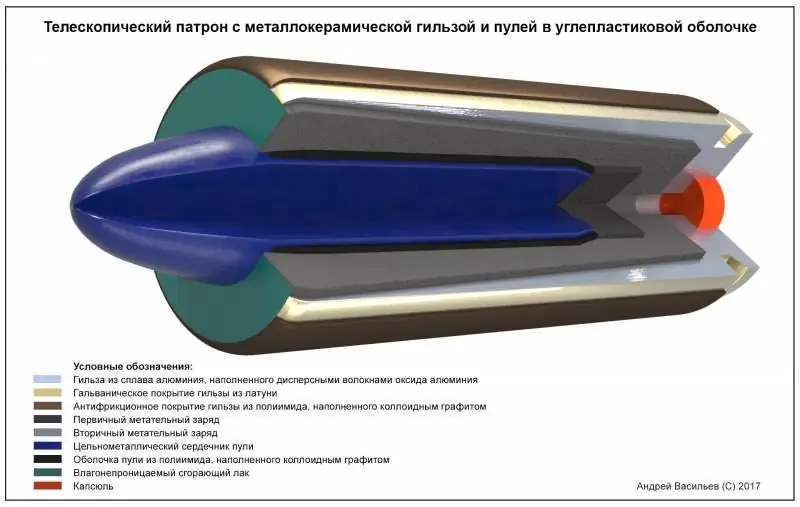

Som erstatning for messing foreslås det at anvende aluminium legeret med magnesium, nikkel og andre kemiske elementer i en volumenfraktion på ikke mere end 3% for at øge de elastiske, termiske og støbende egenskaber uden at påvirke legeringens modstand mod korrosion og revner under belastning. Legeringens styrke opnås ved at forstærke den med dispergerede aluminiumoxidfibre (diameter ~ 1 μm) i en volumenfraktion på 20%. Beskyttelse mod selvantændelse på overfladen ydes ved at udskifte den sprøde oxidfilm med en plastik kobber / messing belægning (~ 5 um tyk) påført ved elektrolyse.

Det resulterende cermet -komposit tilhører klassen af cermets og formes til et slutprodukt ved sprøjtestøbning for at orientere forstærkningsfibrene langs foringsaksen. Anisotropien i styrkeegenskaberne gør det muligt at bevare kompositmaterialets overensstemmelse i radial retning for at sikre tæt kontakt mellem muffevæggene og kammeroverfladen under påvirkning af trykket fra pulvergasserne for at blokere sidstnævnte.

Beklædningens antifriktions- og grebsevne egenskaber sikres ved at påføre en polyimid-grafit-belægning (tykkelse ~ 10 mikron) på dens ydre overflade med lige store mængder fraktioner af bindemiddel og fyldstof, der kan modstå en kontaktbelastning på 1 GPa og en driftstemperatur på 400 ° C, bruges som belægning til forbrændingsmotorstempler.

Cermets massefylde er 3,2 g / cm3, trækstyrke i aksial retning: ved 20 ° C - 1250 MPa, ved 400 ° C - 410 MPa, trækstyrke i radial retning: ved 20 ° C - 210 MPa, ved 400 ° C - 70 MPa, trækforlængelse i aksial retning: ved 20 ° C - 1,5%, ved 400 ° C - 3%, trækforlængelse i radial retning: ved 20 ° C - 25%, ved 400 ° C - 60 %, smeltepunkt - 1100 ° C.

Glidende friktionskoefficient for antifriktionsbelægningen på stål er 0,05 ved en kontaktbelastning på 30 MPa og derover.

Den teknologiske proces til fremstilling af cermet-ærmer består af færre operationer (blanding af metal med fiber, støbning af ærmer, hot rifling af fælge og boring, messingbelægning, påføring af en friktionshæmmende belægning) i forhold til antallet af operationer i teknologisk proces til fremstilling af messing ærmer (støbning af billets, kold tegning i seks passager, kold rifling af kant og hals).

Vægten af messinghylsteret på patronen 5, 56x45 mm er 5 gram, vægten af cermet -ærmet er 2 gram. Prisen på et gram kobber er 0,7 amerikanske cent, aluminium - 0,2 amerikanske cent, omkostningerne ved dispergerede aluminiumoxidfibre er 1,6 amerikanske cent, deres vægt i foringen overstiger ikke 0,4 gram.

Lovende kugle

I forbindelse med vedtagelsen af hærens rustningsklasse 6B45-1 og ESAPI, der ikke er penetreret af kugler af håndholdte håndvåben med en stålkerne i en afstand af 10 meter eller mere, er det planlagt at skifte til brug af kugler med en sintret legeringskerne af wolframcarbid (95%) og koboltpulvere (5%) med en egenvægt på 15 g / cm3, hvilket ikke kræver vægtning med bly eller vismut.

Kuglernes hovedmateriale er en tombak, der består af 90% kobber og 10% zink, hvis massefylde er 8,8 g / cc, smeltepunktet er 950 ° C, trækstyrken er 440 MPa, den kompressive styrken er 520 MPa. hårdhed - 145 MPa, relativ forlængelse - 3% og glidende friktionskoefficient på stål - 0,44.

På grund af stigningen i kuglens initialhastighed til 1000 og flere meter i sekundet og en stigning i skudhastigheden til 2000 og flere runder i minuttet (AN-94 og HK G-11), opfylder tombakken ikke længere kravene til kugler på grund af høj termoplastisk slidboring på grund af den høje glidningskoefficient af kobberlegering på stål. På den anden side kendes artilleri -skaller, i hvis udformning kobberledningsbælterne erstattes af plastik (polyester), hvis friktionskoefficient er på niveauet 0, 1. Plastens driftstemperatur er dog remme ikke overstiger 200 ° C, hvilket er halvdelen af den maksimale temperatur på håndvåben tønder op til begyndelsen af deres vridning.

Derfor, som en skal af en lovende kugle med en helmetalkerne, foreslås det at anvende en polymerkomposit (tykkelse ~ 0,5 mm) indeholdende polyimid af PM-69-typen i fraktioner med lige volumen og kolloid grafit med en total densitet på 1,5 g / cc, trækstyrke 90 MPa, trykstyrke 230 MPa, hårdhed 330 MPa, kontaktbelastning 350 MPa, maksimal driftstemperatur 400 ° C og glidende friktionskoefficient på stål 0,05.

Skallen dannes ved at blande polyimidoligomeren og grafitpartiklerne, ekstrudering af blandingen i en form med en indlejret del - kuglekernen og temperaturpolymerisation af blandingen. Vedhæftningen af skallen og kuglekernen sikres ved, at polyimid trænger ind i den porøse overflade af kernen under påvirkning af tryk og temperatur.

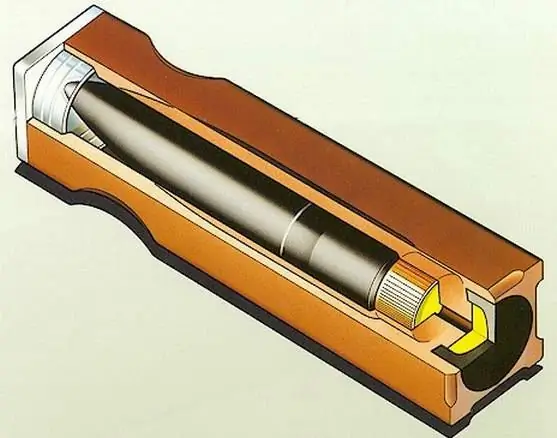

Lovende teleskoppatron

I øjeblikket anses den mest progressive formfaktor for en håndvåbenpatron for at være teleskopisk med placering af en kugle inde i en presset drivgummi. Brugen af en tæt brik i stedet for den klassiske kornladning med en lavere bulkdensitet gør det muligt at reducere længden af patronen og de tilhørende dimensioner af våbens modtager med op til halvanden gang.

På grund af udformningen af genindlæsningsmekanismen (aftageligt tøndekammer) på håndvåbenmodeller (G11 og LSAT) ved hjælp af teleskoppatroner, er deres kugler forsænket i drivbrikkerne under ærmens kanter. Den åbne ende af den sekundære drivladning mod snavs og fugt beskytter en plasthætte, der samtidig fungerer som en forreste obturator ved affyring (ved at blokere samlingen mellem det aftagelige kammer og tønden efter et gennembrud af kugler). Som praksis med militær betjening af teleskoppatroner DM11 har vist, fører en sådan fremgangsmåde til samling af patronen, som ikke fremhæver kuglen i tøndeindgangens kugleindgang, til forvridninger af kuglen ved affyring og følgelig tab af nøjagtighed.

For at sikre den specificerede driftssekvens af den teleskopiske patron er dens drivladning opdelt i to dele - en primær ladning med relativt lav densitet (med en højere brændhastighed), der ligger direkte mellem kapslen og kuglens bund, og en Tirsdag ladning af relativt højere densitet (med en lavere brændhastighed), der er koncentreret placeret omkring kuglen. Efter at primeren er gennemboret, udløses primærladningen først, skubber kuglen ind i boringen og skaber et boostetryk for den sekundære ladning, som bevæger kuglen i boringen.

For at holde ternet på den sekundære ladning inde i patronen rulles kanterne af ærmens åbne ende delvist op. Fastholdelsen af kuglen i patronen udføres ved at trykke den ind i blokken af den sekundære ladning. Anbringelse af en kugle langs hele længden i ærmens dimensioner reducerer patronens længde, men skaber samtidig et tomt volumen af ærmet omkring kuglens ogival -del, hvilket fører til en stigning i diameteren af patron.

For at eliminere disse mangler foreslås et nyt layout af teleskoppatronen, beregnet til brug i håndvåben med et klassisk integreret tøndekammer med enhver form for genindlæsningsmekanisme (manuel, gasmotor, bevægelig tønde, halvfri sædeblok osv..) og en metode til affyring (med for- eller bageste sved).

Den foreslåede patron er udstyret med en kugle, der strækker sin ogival -del ud over ærmet og på grund af dette støder op mod kuglens indløb i tønden. I stedet for en plasthætte er den åbne ende af drivladningen beskyttet af en fugtbestandig lak, der brænder ud, når den affyres. En vis stigning i længden af den foreslåede patron i sammenligning med de kendte teleskoppatroner kompenseres af et fald i dens diameter på grund af eliminering af ufyldte mængder inde i muffen.

Generelt vil den foreslåede teleskoppatron øge antallet af patroner i infanteristens bærbare ammunition med en fjerdedel samt reducere materialeforbruget, lønintensiteten og produktionsomkostningerne ved patronhylstre.