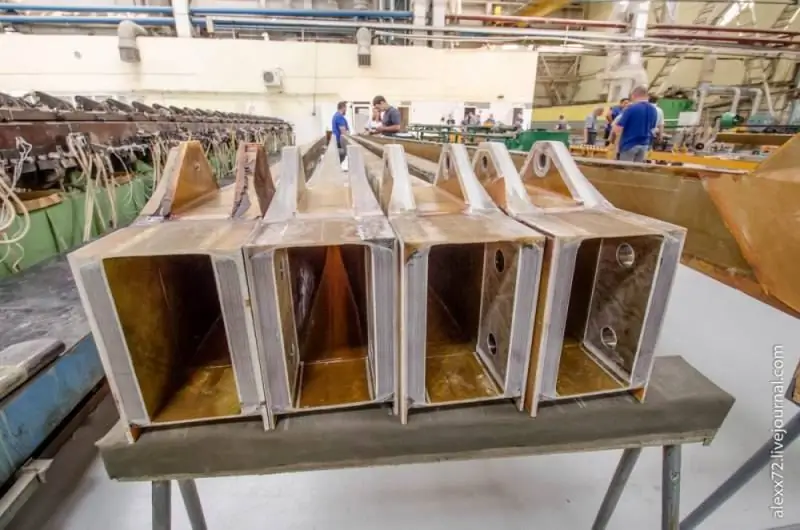

Sådan en tung maskine som Mi-26 skal løftes op i luften af en propel af et klassisk design, som vil sikre dens pålidelighed og holdbarhed. På tidspunktet for udviklingen havde Mil Design Bureau meget lidt erfaring med at skabe glasfiberblade, så først blev det besluttet at opgive dem i den nye transporthelikopter. Stål blev valgt som materialet i propellerne, hvilket gav en stor udmattelsesstyrke. Der var også en vis know -how - knastene til fastgørelse til bøsningen blev udført i et stykke med skruens hovedrør, hvilket gjorde det muligt at styrke strukturen uden at øge massen. Glasfiber fandt stadig sin plads i bladet som en formbyggeri omkring stålsparren.

Mi-26 i udstillingen af Patriot-parken

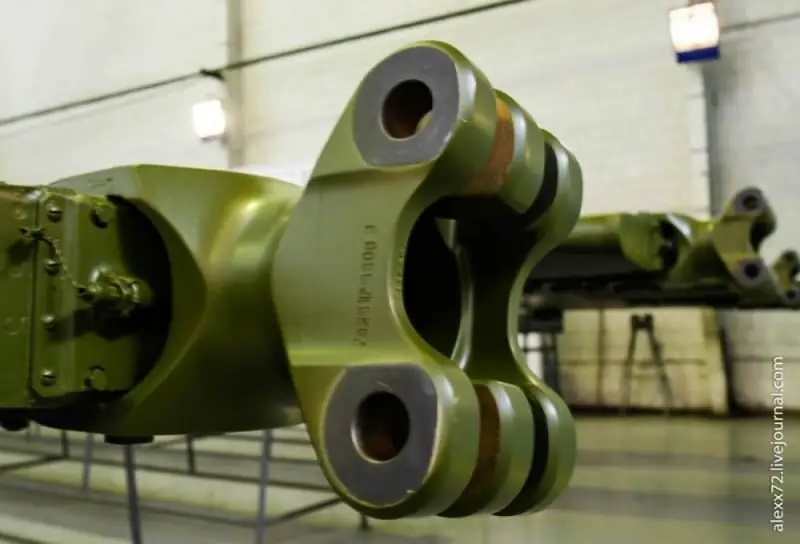

Den manuelle lægning af bladets glasfiberskal resulterede i dannelse af folder, hvilket kunne føre til dannelse af revner senere i drift. Af denne grund var det nødvendigt at installere et pneumatisk system til påvisning af revner i propelbladene. Det unikke ved Mi-26-hovedrotoren blev tilføjet af dens otte klinger, som var den første sådan oplevelse i verdens helikopterindustri. Det var ikke muligt at løfte en så tung maskine op i luften med en anden propel. Samlingen af en så massiv propel krævede installation af aftagelige ærmer, og en separat torsionsstang blev designet til muffen for at udjævne centrifugalkraften. Generelt viste bøsningen sig at være ekstremt innovativ - mange af hængslerne var fremstillet med metalfluoroplastiske lejer, og i designet blev stålet udskiftet med titanium. KB-ingeniørernes fremskridt med at designe hovedrotoren til Mi-26 er bemærkelsesværdig. Sammenlignet med en fembladet propel med en diameter på 35 meter i Mi-6, udviklede den ottebladede 28 meter lange propel i Mi-26 30% mere tryk, mens dens masse var 40% mindre.

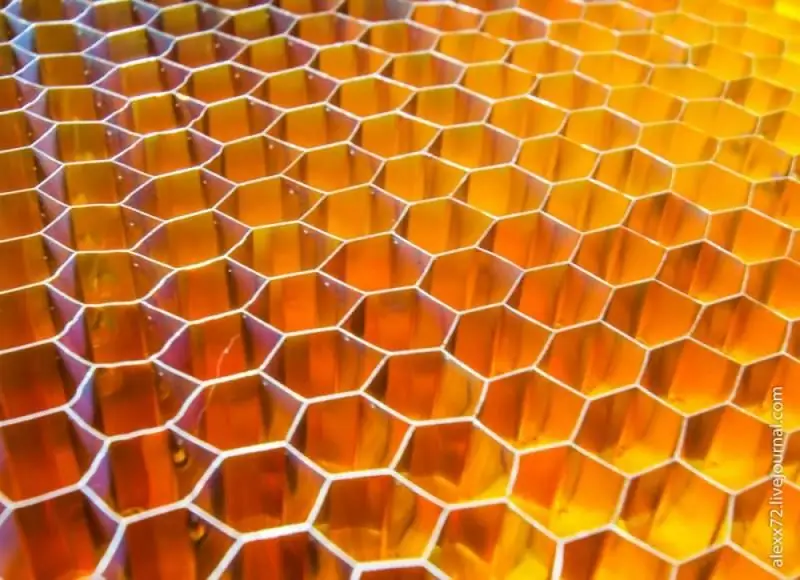

I 1977 blev propellen endelig testet både på TsAGI og på Mi-6 flyvende laboratorium. Konklusionerne var entydige: designet opfylder fuldt ud kravene til den nye helikopter og kan anbefales til serieproduktion. Hvis ingeniørerne var bange for at skabe en kraftramme lavet af glasfiber med hovedrotoren, besluttede de ikke at være forsigtig med ratrotoren - den var fuldstændig lavet af materiale, der var nyt for den tid. Dette gjorde det muligt at spare betydeligt på vægten af det færdige produkt. Den manuelle lægning af hovedrotorens glasfiberskal allerede i 60'erne lignede en anakronisme, og på initiativ af Mikhail Leontyevich Mil begyndte designbureauet at udvikle maskinvikling af skallerne. Derefter blev ideen om en fast dorn født, omkring hvilken en viklingsanordning med fire spredere roterer. Selve viklingen på sparren udføres med et bånd af den forberedte prepreg, og processen styres af en kompleks CNC -maskine. Milevtsy tiltrak NIAT -specialister til udviklingen, der hjalp med at skabe en matematisk model for at sno skallen på dorner af en kompleks form - rotorbladene. Programmet modtog det ikke -private navn "Winding". Der var mange bonusser fra den nye metode til fremstilling af hovedrotorskallen: bladoverfladen blev homogen, tabte sømme, hvilket i sammenligning med sine forgængere førte til større holdbarhed og overlevelsesevne.

Den moderne proces til fremstilling af rotorblade til maskiner fra familien Mil i Rostvertol-virksomheden (Rostov-on-Don)

Det næste tekniske mesterværk af Mi-26 er hovedgearkassen VR-26, som stadig er uovertruffen i verden med hensyn til den effekt, der overføres til rotoren. Ikke et eneste motordesignbureau på det tidspunkt i Sovjetunionen var i stand til at oprette en gearkasse med de nødvendige parametre, så Mil Design Bureau måtte udvikle enheden på egen hånd. Ingeniører blev straks konfronteret med valget af gearkassens kinematik - den traditionelle planetarik konkurrerede med den innovative flertrådede. Sidstnævnte blev ikke tidligere brugt i den indenlandske industri, og der var ingen erfaring med dens langsigtede drift. Den betydelige vægtøgning i det nye design tippede imidlertid balancen til fordel for et flertrådsdesign. Hvis vi sammenligner VR-26 gearkassen med den tidlige R-7, som er installeret på Mi-6, så er det nye produkt kun 8,5% tungere end forgængeren, men det overfører 1,5 gange mere drejningsmoment (den transmitterede effekt er fordoblet på en gang) …

[/center]

Hovedgearkasse VR-26 og produktionsvirksomhed (Perm)

Sammenfattende designfunktionerne i Mi-26, skal det siges, at køretøjet har en høj baserende autonomi. Det er svagt afhængigt af flyvepladsens infrastruktur - der er ikke længere behov for trinstiger, stiger og lignende udstyr. Helikopteren er udstyret med hængslede emhætter og kraftværkspaneler, der kan betjenes af servicepersonale. Inde i den gigantiske halebom og køl er der en passage til halerotoren. Køretøjets krop er fyldt med stiger, mandehuller og luger, hvilket i høj grad forenkler håndteringen på jorden.

[centrum]

Gurgen Rubenovich Karapetyan, testpilot, Sovjetunionens helt

Det endelige udseende og design af Mi-26 blev dannet i 1975, hvilket gjorde det muligt at begynde at samle prototyper. Først i december 1977 rullede den førstefødte ud af portene til et forsamlingsanlæg i Panki nær Moskva. Og den 14. december løftede besætningen på testpilot Gurgen Rubenovich Karapetyan giganten for første gang i luften. I februar 1978 begyndte de i Lyubertsy fuldgyldige fabrikstests, som udviklede sig meget godt-i 1979 var den første kopi af Mi-26 allerede blevet sendt til statstest. Samtidig tog Rostov -helikopteranlægget allerede de første skridt mod at sætte maskinen i serieproduktion. Testene afslørede den første og eneste alvorlige fejl - i nogle driftstilstande dukkede tværgående lavfrekvente vibrationer op. Analyse har vist, at årsagen er den ufuldkomne form på kappe -kåberne. Ingeniører foretog hurtigt justeringer og udskiftede samtidig rotorbladene med nye med forbedret aerodynamik.

Fremtidige giganter på aktierne i Rostov ved Don

I maj 1979 blev den anden kopi af Mi-26 forbundet med de test, hvorpå helikopterens transportmuligheder blev testet. Halvandet år senere udførte kæmpen et trick, som ingen havde gjort før - han landede på autorotation med en samlet masse på mere end 50 tons. Under testene foretog bilen 12 landinger i autorotationstilstand og med motorerne slukket. Langt senere, i 1997, landede Mi-26 i en testflyvning på autorotation med en flyvevægt på 56 tons! I løbet af arbejdet udviklede den sovjetiske roterende vingegigant sin egen metode til at overføre maskinen til en sikker autorotationstilstand. Til dette skulle piloten oprette en bestemt stigningsvinkel, som oversætter bilen til pitch-up med et samtidigt fald i hovedrotorens samlede pitch. Kun ifølge denne ordning havde hovedrotoren tid til at dreje op til den hastighed, der kræves til landing. Den lodrette landingshastighed var i dette tilfælde 2,5 m / s. I alt i den anden fase af statstest (fase "B") fløj den erfarne helikopter 104 timer og foretog 150 flyvninger. Det er bemærkelsesværdigt, at den første prototype af Mi-26 stadig er i drift og arbejder med et testkøretøj på Mil Moscow Helicopter Plant.

Udrulning af den første prototype Mi-26 fra forsamlingsanlægget til flyvningsteststationen på Moskvas helikopteranlæg i Panki

Den 26. august 1980, i den sidste handling af statstest, blev der skrevet: "Mi-26-eksperimentelt medium militær transporthelikopter bestod statens fælles test på scene" B "… Flyvningstekniske, kamp- og operationelle egenskaber svarer dybest set. til de karakteristika, der er angivet i dekretet. Det statiske loft og de maksimale belastninger overstiger dem, der er angivet i TTT … En erfaren militær transporthelikopter Mi-26 og dens komponenter, som modtog en positiv vurdering i henhold til testresultaterne, bør anbefales til lancering i serieproduktion og vedtages af Sovjetiske hær. " Bemærk, at det i hæren ifølge klassifikationen blev betragtet som "gennemsnitligt". Det var klart, at militæret sammenlignede Mi-26 med den endnu mere uhyrlige B-12.