Pansrede kampbiler i en række klasser kombinerer en relativt lav kampmasse og et tilstrækkeligt højt beskyttelsesniveau. Denne kombination af egenskaber kan opnås på grund af flere grundlæggende tekniske løsninger. Afhængigt af kundens krav og muligheder ofrer designere beskyttelsesniveauet eller bruger nye materialer og teknologier. I løbet af de sidste årtier har den indenlandske og verdensindustrien akkumuleret solid erfaring med oprettelsen af velbeskyttet, men let militært udstyr.

Historisk set var den allerførste måde at reducere massen (for eksempel i overensstemmelse med egenskaberne ved det tilgængelige chassis) at reducere rustningens tykkelse med et tilsvarende fald i beskyttelsesniveauet. Udviklingen af nye stållegeringer med højere egenskaber blev også gennemført. Senere begyndte søgningen efter andre metaller og ikke-metalliske materialer, der kombinerer styrke og lav vægt. Endelig har man fra et bestemt tidspunkt inden for lette pansrede køretøjer brugt kombineret og adskilt rustning, der tidligere kun blev brugt på tunge køretøjer. Derudover bør man ikke glemme muligheden for at installere dynamisk eller aktiv beskyttelse, som supplerer kroppens egen rustning.

Flydende tank PT-76. Foto Russianarmy.ru

Stål og flydende

Som det første eksempel på en efterkrigstidens lette, pansrede kampvogn, kan PT-76 amfibietanken overvejes. Det blev oprettet i slutningen af firserne i overensstemmelse med en særlig teknisk opgave. Denne maskine skulle have skudsikker beskyttelse og flyde godt, hvilket stillede særlige krav til designet som helhed. De tildelte opgaver blev løst med succes, selvom den resulterende tank ikke blev kendetegnet ved høj perfektion eller fremragende beskyttelsesegenskaber ved nutidens standarder.

Den nye type amfibietank modtog et overdimensioneret svejset pansret skrog, der er designet til at give tilstrækkelig opdrift. Kroppens materiale var pansret stål af mærket "2P". Køretøjets frontbeskyttelse bestod af plader med en tykkelse på 11 og 14 mm, siderne og hæk var henholdsvis 14 og 7 mm tykke. Ovenfra var bilen beskyttet af et 5 mm tag, nedenfra - af en 7 mm tyk bund. Tårnpanseret var 8 til 17 mm tykt.

Skroget på PT-76 tanken havde en længde på 6, 91 m og en bredde på ca. 3 m. I løbet af yderligere modernisering blev skroget forfinet, men dets hovedtræk ændrede sig ikke. Kampvægten på den amfibiske tank var 14 tons - lidt mindre end halvdelen stod for det pansrede skrog og tårn.

Infanterikampvogn BMP-1. Foto Wikimedia Commons

Rustning op til 14-17 mm tyk, inklusive dem installeret med en hældning på op til 80 °, havde begrænset styrke, og derfor havde PT-76 begrænsede beskyttelsesegenskaber. Stålpanseren på dette køretøj kunne garanteret modstå slag af håndvåben og granater fra alle vinkler. Det forstærkede frontprojektion kunne også modstå beskydning fra store kaliber systemer og endda små kaliber kanoner. På samme tid vil enhver tank eller antitankpistol i slutningen af fyrrerne med garanti ramme PT-76 på alle effektive områder. En lignende situation var med de nyligt viste anti-tank granatkastere.

Amfibietanken PT-76 opfyldte kravene, men med tiden lykkedes det at blive forældet. En af grundene til dette var den lave perfektion af rustningsbeskyttelsesdesignet. Allerede i begyndelsen af tresserne blev der udviklet et projekt for en dyb modernisering af reservationen, som muliggjorde udskiftning af hovedmaterialet. I 1961 fremstillede VNII-100 et eksperimentelt PT-76 skrog ved hjælp af D20 aluminiumslegering. Test i fuld skala har vist, at med et lignende beskyttelsesniveau er et sådant skrog betydeligt lettere end et stål. Et sådant skrog kom ikke i produktion, men viste potentialet ved aluminiumspanser. Senere blev disse ideer anvendt i nye projekter.

Stål og aluminium

Det næste eksempel på en vellykket designbelysning kan være de sovjetiske infanterikampbiler BMP-1 og BMP-2. Den første af dem blev udviklet på GSKB-2 i traktoren i Chelyabinsk i begyndelsen af halvtredserne og tresserne i overensstemmelse med de nye tekniske specifikationer og under hensyntagen til de tilgængelige teknologier. Som et resultat blev der skabt et meget nysgerrigt design, som omfattede ukarakteristiske elementer. For at opnå den optimale kombination af vægt og beskyttelse blev det foreslået at kombinere stål og aluminium.

Træningslayout af BMD-1. Vinduerne i bygningen giver dig mulighed for at evaluere reservationen. Foto Vitalykuzmin.net

Grundlaget for det svejsede skrog til BMP-1 var igen valsede stålplader med høj hårdhed. Panden på stålpanserskroget havde en tykkelse på 7 mm (overdel med en hældning på 80 °) til 19 mm (nedre). Siderne var lavet af 16 og 18 mm ark. Foderet havde lignende beskyttelsesparametre. Den største tykkelse af tårnets dele nåede 33 mm. Et interessant træk ved den nye bil er et ekstra dæksel over motorrummet. For at beskytte mod beskydning og ydre påvirkninger dukkede et stort dæksel med karakteristiske tværgående ribber op på det øverste frontalark. Den var fremstillet af en ACM-aluminiumlegering med tilføjelser af zink og magnesium.

BMP-1 skrogets længde oversteg 6, 73 m, bredden-ca. 2, 9 m. Køretøjets kampvægt blev bestemt til 12, 7-13 tons. Det svejste stålskrog, uden dele og enheder installeret på den, vejede lidt mere end 3870 kg. Ståltårn - kun 356 kg. Den samlede frontdækplade af ACM havde en masse på cirka 105 kg.

Som kunden forlangte, kunne BMP-1 modstå beskydning af 7,62 mm panserbrydende kugler fra alle vinkler. Alle bookingark holdt også små og lette fragmenter. Frontprojektion beskyttet mod tunge maskingeværer i nulområdet. Skallerne fra udenlandske kanoner af 20 mm kaliber kunne ikke ramme køretøjet frontalt fra en afstand på mere end 100 m. For 23 mm-systemer var det maksimale område 500 m. På samme tid som alle andre lette pansrede køretøjer, BMP-1 havde ingen reel beskyttelse mod tankskaller og antitankgranater.

BMD-2K luftbåren kampvogn. Foto af forfatteren

Et særligt højt beskyttelsesniveau var ikke påkrævet fra BMP-1, og de nødvendige egenskaber blev opnået ved en vellykket kombination af allerede mestrede og nye materialer. Faktisk kan dette infanterikampkøretøj betragtes som den første store indenlandske model, i hvilken aluminiumsbooking blev brugt. En sådan "rekord" varede dog ikke for længe, og snart dukkede et endnu mere interessant pansret køretøj op.

Aluminium BMD

Efter eksperimentet med aluminiumskroppen til PT-76 fortsatte sovjetiske forskere med at finde de bedste muligheder for letvægtsbeskyttelse og materialer til den. I midten af tresserne blev en ny legering af aluminium, magnesium og zink skabt under betegnelserne ABT-101 og 1901. Denne legering blev betragtet som grundlaget for skudsikker rustning af lette kampbiler. Snart blev ABT-102/1903-legeringen skabt på grundlag af den, som var forskellig i en anden viskositet, og takket være dette kunne den give beskyttelse mod artilleri-skaller.

I 1965 bragte Volgograd Tractor Plant BMD-1 prototypen luftbårne kampbiler til test. Ved udviklingen af dem var hovedopgaven at reducere størrelsen og vægten til værdier svarende til militære transportflys muligheder. Det var muligt at reducere vægten ved at bruge aluminiumspanser som ABT-101 og nogle andre lette legeringer. Det var dog ikke muligt helt at slippe af med det relativt tunge stål. Nogle dele blev stadig lavet af det.

BMP-3 infanteri kampvogn. Foto af forfatteren

BMD-1's frontbeskyttelse omfattede flere aluminiumsplader placeret i forskellige vinkler til køretøjets vandrette og langsgående akse. Dette design gjorde det muligt yderligere at øge den reducerede rustningstykkelse. De øverste dele af panden var 10 mm tykke, de midterste var 32 mm tykke, og de nederste var 10 mm tykke. Skrogsiden blev samlet af plader med en tykkelse på 20 og 23 mm. Foderet bestod af dele 15-20 mm tykke. Tårnet var lavet af stål, den maksimale tykkelse af dets beskyttelse var 22 mm.

BMD-1 skroget havde en længde på kun 5,4 m med en bredde på lidt mere end 2,5 m. Kampens vægt på hele køretøjet blev bestemt til 7,2 tons. Forreste halvkugle. Allround beskyttelse mod 7, 62 mm panserbrydende kugler var også påkrævet. Således gentog beskyttelsesniveauet for BMD-1 i nogen grad egenskaberne ved BMP-1. Landingskøretøjet var kun ringere end infanterikøretøjet med hensyn til styrken af dets frontal rustning. På samme tid var det mere kompakte karosseri af ABT-101-legering cirka halvdelen af vægten af det stål, der blev brugt på BMP-1.

Senere blev der oprettet et nyt luftbåret kampvogn med et andet kamprum og våben på BMD-1-chassiset. Samtidig gennemgik aluminiumskassen ikke store ændringer - faktisk adskilte BMD -2 sig kun fra forgængeren i våben og nogle interne enheder. I midten af firserne gik en helt ny maskine BMD-3, skabt på baggrund af forskellige ideer og løsninger, i serier. Ikke desto mindre blev moderne aluminium rustning meget udbredt i dette projekt.

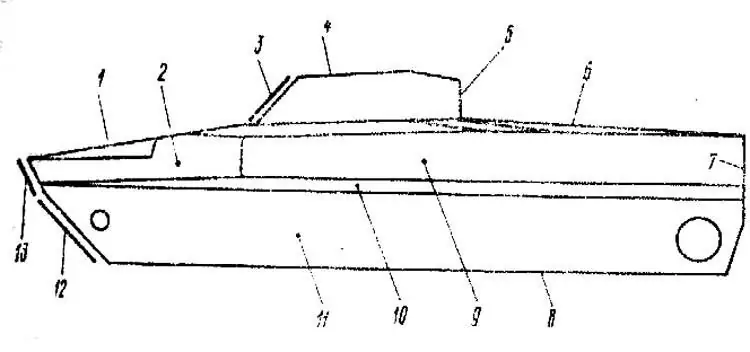

Panserbeskyttelse BMP-3. 1 - øvre frontdel (18 mm ABT -102); 2 - zygomatisk blad (60 mm ABT -102); 3-frontalt projektion af tårnet (16 mm BT-70SH + 70 mm luftspalte + 50 mm ABT-102); 4 - tårntag (18 mm ABT -102); 5 - bageste del af tårnet (43 mm ABT -102); 6 - tag (15 mm ABT -102); 7 - feed (13 mm ABT -102); 8 - bund (10 mm AMG -6); 9 - bræt (43 mm ABT -102) 10 - nicheark (15 mm ABT -102): 11 - bundplade (43 mm ABT -102); 12-nedre frontdel (10 mm BT-70SH + 70 mm luftspalte + 60 mm ABT-102); 13-midterste frontdel (10 mm BT-70Sh + 70 mm luftspalte + 12 mm BT-70Sh + 60 mm ABT-102). Figur Btvt.nador.ru

Aluminium og stål til infanteri

I firserne blev der parallelt med den lovende BMD-3 oprettet et nyt BMP-3 infanterikampvogn. Ved oprettelsen tog Kurgan Special Design Bureau of Mechanical Engineering hensyn til behovet for at øge beskyttelsesniveauet i forbindelse med udviklingen af våben til lette pansrede køretøjer fra en potentiel fjende. Det var nødvendigt at yde beskyttelse mod 30 mm skaller, men samtidig for at forhindre en uacceptabel stigning i masse. Løsningen på sådanne problemer var direkte relateret til anvendelsen af den nye booking.

BMP-3 modtog rustninger i afstand, bygget på basis af aluminiumsdele fremstillet af ABT-102 legering og BT-70Sh rustning stål. De øvre frontale og zygomatiske dele af kroppen er lavet af aluminium og har en tykkelse på henholdsvis 18 og 60 mm. Den let fremad vippede midterfront omfatter 10 mm stål, 70 mm luftspalte, 12 mm stål og 60 mm aluminiumsplader. Den nederste del har en lignende struktur, men undgår den indvendige stålplade. Siderne er samlet af plader af ABT-102 med en tykkelse på 15 og 43 mm. Tag, hæk og bund er henholdsvis 15, 13 og 10 mm tykke. Tårnpanden modtog beskyttelse i form af 16 mm stål, 70 mm luft og 50 mm aluminium. En ekstra beskyttelse af frontprojektionen er et bølgereflekterende skjold lavet af rustning af lille tykkelse.

Den adskilte og homogene rustning i BMP-3 giver beskyttelse i alle aspekter mod store kaliber håndvåben. Frontfremspringet tåler beskydning fra en 30 mm kanon fra en rækkevidde på 200 m. På et tidspunkt blev der også tilbudt forskellige vedhæftede filer for at øge beskyttelsesniveauet. Overheadpaneler havde til formål at forbedre den ballistiske beskyttelse, og speciel eksplosiv reaktiv rustning hjalp med at modstå beskydning fra en antitankgranatkast.

Typhoon-K pansrede biler i paradelinjen. Foto af Den Russiske Føderations forsvarsministerium / mil.ru

BMP-3 skroget har en længde på 7, 14 m og en bredde på omkring 3,3 m. Køretøjets kampvægt som helhed er 18, 7 tons. Samtidig er massen af et pansret skrog lavet af stål og aluminium overstiger ikke 3,5 tons. Ifølge kendte data gav brugen af ABT-102-legeringen en reduktion i sagens masse med næsten en tredjedel i sammenligning med en stålenhed med samme beskyttelsesniveau. Desuden tillod de forholdsvis tykke aluminiumsplader et stift legeme at blive samlet uden separate strukturelle elementer, hvilket resulterede i yderligere vægtbesparelser.

Stål og keramik

Videreudvikling af beskyttelsesmidler fører til nye varianter af pansrede køretøjer, kendetegnet ved en temmelig høj modstand mod de vigtigste trusler. Indenlandske biler af Typhoon-K-familien, skabt af KamAZ-virksomheden i de seneste år, kan betragtes som et godt eksempel på dette. I flere projekter af denne linje var det muligt at opnå meget bemærkelsesværdige resultater inden for beskyttelse.

Typhoon-K-køretøjernes pansrede skrog modtager kombineret beskyttelse. Der bruges en forholdsvis tynd ydre metalplade, under hvilken der er placeret keramiske fliser med specificerede egenskaber. Det nederste lag af rustning er en tykkere stålplade. Når man rammer en sådan pakke, gennemborer en kugle eller granatsplinter det ydre lag, bruger en del af energien, og keramik hæmmer den. Derudover har stål og keramik forskellige parametre for styrke og hårdhed, hvilket fremkalder ødelæggelse af det skadelige element. Kugle- og keramikfragmenter holdes på plads af en indvendig stålplade.

Foderet fra den pansrede bil KamAZ-63969 efter beskydningstest. Foto af OJSC "KamAZ" / Twower.livejournal.com

En af de første var den såkaldte. korps pansrede bil KamAZ-63969. Dens kombinerede rustning kunne modstå beskydning fra 14,5 mm våben. Der var også en variant med mindre kraftig rustning, der beskytter mod 12,7 mm kugler. Denne version af den pansrede bil klarede alle testene, men interesserede ikke kunden. En prøve kaldet "Typhoon K-63968" gik ind i serien, som var forskellig i layout og karakteristika for reservationen. Beskyttelsens arkitektur forbliver imidlertid den samme og giver mulighed for brug af keramiske fliser.

Serien "Typhoon-K" har et skrog med en længde på lidt mindre end 9 m og en bredde på omkring 2,5 m. Køretøjets samlede vægt med en last på op til 2,6 tons overstiger 24,7 tons. Det er muligt at trække en trailer, der vejer op til 8 ton. Producenten angiver ikke selve kabinettets vægt.

En anden variant af kombineret rustning ved hjælp af keramiske materialer blev implementeret i Typhoon K-53949-projektet, også kendt som Typhoon 4x4 og Typhoonok. I dette tilfælde placeres de keramiske plader mellem pladerne af aluminiumspanser. Denne beskyttelse svarer til niveau 3 i STANAG 4569-standarden og kan modstå 7,62 mm panserbrydende riffelkugler.

Pansret bil "Typhoon K-53949" med let pansring. Foto af forfatteren

Typhoon 4x4 modtog et motorhjelm med en samlet længde på mindre end 6,5 m og en bredde på omkring 2,5 m. Egenvægten på en sådan bil er 12 tons, med yderligere 2 tons til nyttelasten. Som i tilfældet med den større prøve har udviklerne ikke travlt med at præcisere selve kroppens masse og dens beskyttelse, hvilket ikke giver os mulighed for fuldt ud at vurdere designets vægtperfektion.

***

I en fjern fortid stod pansrede køretøjsdesignere over for et alvorligt problem i form af et direkte forhold mellem beskyttelsesniveauet og vægten. Pansrede køretøjer med stålskrog kunne kun vise høj modstandsdygtighed over for skadelige elementer med en passende vægt. Men senere gjorde udviklingen af metallurgi og fremkomsten af nye legeringer det muligt at løse disse problemer, på grund af hvilke et betydeligt antal kampbiler dukkede op i vores land og i udlandet, der kombinerede lav vægt og god beskyttelse.

Den første løsning på problemet med masse og beskyttelse var aluminiumlegeringer, som kunne bruges både uafhængigt og i kombination med andre materialer eller endda med ekstra hængslet rustning. Derefter dukkede ny keramik op, også velegnet til at skabe kombineret beskyttelse. Udviklingen af metaller og keramiske materialer fortsætter og fører til fremkomsten af nye muligheder for beskyttelse.

Det er let at se, at forsøg på at reducere bilens masse, mens den modtog god beskyttelse, førte til alvorlige resultater i midten af tresserne. Aluminium og stål rustning af BMP-1, og efter det BMP-2, kunne beskytte besætningen mod små kaliber artilleri skaller. I det efterfølgende BMP-3-projekt gjorde kombinationen af forskellige materialer og tilstedeværelsen af et luftspalte det muligt igen at forbedre beskyttelsen. I øjeblikket udvikles sådanne udviklinger og fører til nye bemærkelsesværdige resultater.

Efterkrigsudviklingen af materialevidenskab, der førte til fremkomsten af nye legeringer og ikke-metalliske materialer, gav en alvorlig drivkraft til udviklingen af pansrede kampvogne i forskellige klasser. Ingeniører var i stand til at forbedre deres køretøjers beskyttelsesegenskaber uden at øge deres vægt markant. Det resulterende udstyr er stadig i drift med mange lande, og alle nye projekter oprettes under hensyntagen til den eksisterende erfaring. Samtidig skal det forventes, at der i en fjern fremtid vil dukke op fundamentalt nye materialer, der igen vil forbedre pansrede køretøjers egenskaber, og de seneste årtiers processer vil blive gentaget.