Tidligere blev IL-76 fremstillet i Usbekistan ved Tashkent-flyfabrikken. Men i de 25 år, der er gået siden Sovjetunionens sammenbrud, har virksomheden formået at miste alt sit potentiale. I sidste ende blev produktionen frataget muligheden for at lave nye fly - hverken det nødvendige udstyr eller mennesker blev tilbage.

Vores militær er i en vanskelig situation. IL-76 er den vigtigste tunge transportfly i den russiske hær. Og forsvarsindustrien kan simpelthen ikke undvære nye maskiner. Og de gamle skal moderniseres og serviceres et eller andet sted.

Gudskelov var myndighederne i de to lande i stand til at nå til enighed. Produktionen af fly fra Tasjkent blev overført til Ulyanovsk, til Aviastar-SP-virksomheden. Usbekerne gav os al dokumentation for den grundlæggende IL-76. Desværre forblev tegningerne til ændringerne i den tidligere sovjetrepublik.

Nu designes Il-76MD-90A ved hjælp af papirløse teknologier i et 3D-program. Russiske ingeniører måtte delvis skille et af de nye transportfly ad for at lave 3D -modeller af alle de avancerede komponenter. Men nu har husfabrikken alt, hvad du har brug for at arbejde.

KONSTRUKTØR LUFTFARTØJ

Området ved Aviastar -værkstedet kan sammenlignes med en lille provinsby. Fabrikslokalerne strækker sig over flere kilometer. Det forekommer mig, at en nybegynder let kan fare vild her - de vil lede efter ham i et par dage mere.

En anden IL-76MD-90A er i en stor forsamlingshal-virksomheden opfylder nu en stor ordre til forsvarsministeriet. Et kæmpe fly, der passer til tre lastbiler eller en hel tank, virker som en baby sammenlignet med den omkringliggende bygning.

"Vi laver nu et tankfly," sagde Nikolai Dyachenko, vicedirektør for IL-76-produktion, til KP. - Maskinen er blevet ændret, så om nødvendigt kan yderligere tanke (til 20 tons brændstof hver) let fjernes. På bare to til tre timer bliver tankskibet til et almindeligt transport- eller landingsfly designet til at transportere mennesker.

Flyet er nu malet lysegrønt. Dette er en teknologisk belægning. Så bliver korpset lavet som den hær har brug for.

IL-76MD-90A under opførelse er dækket af arbejdere. Alle borer, skruer, nitter de noget. Det er uforståeligt for sindet, hvor mange kræfter der bruges på fremstilling af et fly. Ifølge standarden er et sådant flyvende tankskib fremstillet i halvandet år. Men så vil bilen tjene yderligere 40 år - de første tavler, der blev bygget i 1971, er stadig i drift.

Aviastar har en seriøs teknisk kontrolafdeling. Det vil sige, at hver skrue eller nitte derefter kontrolleres for pålidelighed og korrekt installation.

Besætningen på den nye IL-76MD-90A består af fem personer: en navigator, en flyingeniør, to piloter og en læsser. For meget. Vestlige fly betjenes af kun to personer.

- Kan ikke alle processer automatiseres og overføres til en computer? - Jeg spørger Dyachenko. - Så skal folk lave mindre mad.

- Alligevel har militærfly deres egne specifikationer. De er nødt til at flyve under kampforhold, når almindelige ting holder op med at fungere (for eksempel er navigation fastklemt). Derefter skal navigatoren selv beregne alt. Flyingeniøren er i stand til at kæmpe for flyets overlevelsesevne, hvis køretøjet blev angrebet. Civile piloter, der flyver i fredstid, behøver ikke at gøre alt dette, så kun to personer kan blive betroet kontrollen.

UNGE OVERALT HVOR VI HAR EN VEJ

Modernisering, mestring af et nyt fly til sig selv, ordrer fra hæren pustede nyt liv i Ulyanovsk -flyfabrikken. I nogen tid blev unge tiltrukket af virksomheden.

"Nu har vi 35% af arbejderne under 30 år," siger Vadim Oveichuk, HR -direktør i Aviastar, til KP. - Jeg var nødt til at gå til forskellige tricks for at gøre planten interessant for unge mennesker.

I de første tre år får begyndere en kontant bonus ud over deres løn. Samtidig, hver 12. måned, skal medarbejderen bekræfte sine kvalifikationer - de vil ikke bare fodre loaferne.

Derudover hjælper virksomheden specialister fra andre byer og endda lande, der ønsker at flytte til Ulyanovsk.

"I de senere år er 300 mennesker flyttet til os fra Tasjkent," sagde Oveichuk. - Alle har en rig erfaring i samlingen af Il-76-fly. Alle modtog løftepenge fra os. Fabrikken betalte sammen med de regionale myndigheder forskudsbetaling for lejligheden på realkreditlånet til migranterne. Nu har arbejderne et sted at bo.

Nu beskæftiger Aviastar 10, 5 tusinde mennesker. Ikke dårligt - især når man tænker på, at virksomheden i 90'erne og 2000'erne praktisk talt var arbejdsløs. Gamle medarbejdere har mulighed for at videregive deres erfaringer til de unge inden pensionering.

UDEN AFGANG FRA PRODUKTION

For flere år siden - lige da genoplivningen af virksomheden begyndte - stod Ulyanovsk -flyfabrikken over for problemet med uddannelse af nyt personale. Det viste sig, at de fleste kandidater fra lokale tekniske skoler simpelthen ikke er klar til at arbejde med moderne udstyr. Aviastar bruger 3D-print, virtuel modellering og 5-aksede computerstyrede maskiner. Du kan ikke mestre alt dette på en halv dag.

"Vi og det lokale luftfartskollegium måtte håndtere en reel uddannelsesreform," sagde Oveichuk.”Nu bruger eleverne halvdelen af deres studietid på vores fabrik. De lærer virkelig at bruge moderne maskiner. Så vi er overbeviste om, at medarbejderne efter eksamen kan komme i gang med det samme.

Og det er ikke alt. Et interregionalt kompetencecenter åbnes på Ulyanovsk Aviation College under det statslige program. Projektet gennemføres i fællesskab af United Aircraft Corporation, Undervisningsministeriet, regeringen i Ulyanovsk -regionen og Aviastar. Her begynder de fra begyndelsen af 2017 at uddanne specialister i en ny formation til højteknologiske industrier.

"Lad os tage metalbearbejdning, for eksempel," siger Oveichuk. - Nu er flere mennesker engageret i produktionen af en aluminiumsdel. Man tænker over, hvilket udstyr og hvordan man gør en del. En anden er at opsætte maskinen. Den tredje skriver et program til maskinen. Den fjerde står i butikken, trykker på knapperne og starter det samme automatiske produktionsprogram. Og det er nødvendigt, at alt dette udføres af én person!

Derudover begyndte kollegiet at uddanne specialister i kompositmaterialer. Tidligere var der slet ikke noget sådant træningsprogram i Ulyanovsk.

Det vigtigste er, at det college-baserede internationale kompetencecenter uddanner specialister i henhold til den internationale metode og WorldSkills-standarder. (WorldSkills er en international bevægelse, der blev grundlagt for mere end 60 år siden med det formål at øge prestige for blå-krave-erhverv og udvikle professionel uddannelse. Bevægelsen omfatter 76 lande, Rusland sluttede sig til den i 2012. På vegne af præsident Vladimir Putin, WordSkills Rusland Union blev oprettet ).

Faktisk er WorldSkills et system, der giver unge arbejdere mulighed for at lære og anvende de bedste færdigheder og praksis fra både deres egne og udenlandske kolleger. Hovedtrækket ved WorldSkills er periodiske konkurrencer. Forholdsvis set kommer for eksempel de bedste turners (de er valgt i landet ved den kvalificerende branche og nationale mesterskaber) fra 50 lande i verden et sted og begynder at udføre testopgaven. Vinderen er den, der gør alt bedre.

- WorldSkills -mesterskaberne giver os et skub, et budskab om at ændre det eksisterende forældede system for sekundær erhvervsuddannelse, til overgang til nye uddannelsesformer. Mesterskaberne er som et lokomotiv, der kan bringe vores erhvervsuddannelsessystem til det moderne niveau. Deltagelse i internationale mesterskaber gør det muligt at bestemme, hvordan og i hvilken retning det er nødvendigt at ændre systemet med uddannelse af specialister i sekundær erhvervsuddannelse. De internationale standarder for specialer sætter jo ofte bredere kompetencer for specialister, forklarer Oveichuk.

Første gang et hold fra Rusland deltog i WorldSkills -konkurrencen for tre år siden og tog næsten den sidste plads der. Det viste sig, at arbejdsspecialiteter i udlandet er gået langt frem i forhold til vores niveau. Tag det samme metalbearbejdning, som Oveichuk talte om. En japansk tekniker kan gøre det samme som fire af vores smalle specialister.

Det var dengang, at myndighederne begyndte at tænke på at reformere systemet med sekundær erhvervsuddannelse på tekniske skoler og gymnasier. Nu opretter Undervisningsministeriet de første syv interregionale kompetencecentre i landet. Der vil være flere af dem yderligere.

Desuden omfatter disse centres funktioner ikke kun uddannelse af personale i overensstemmelse med internationale standarder og under hensyntagen til avancerede teknologier, men deres obligatoriske forberedelse til nationale og internationale WorldSkills -konkurrencer. Efter at have tilsluttet sig WorldSkills -bevægelsen begyndte vores land årligt at holde industri- og nationale mesterskaber og bruge dem som det vigtigste værktøj til at hæve det faglige niveau for unge arbejdere. Og selv på vegne af regeringen lancerede de deres eget WordSkills Hi Tech-mesterskab, hvor specialister inden for højteknologiske specialer konkurrerer. Det tredje sådanne nationale mesterskab blev afholdt i Jekaterinburg i begyndelsen af november i år. Alle vores store industrivirksomheder er partnere eller sponsorer af dette mesterskab og præsenterer deres landshold til konkurrencen. Holdet i United Aircraft Corporation ved det nuværende mesterskab indtastede de tre bedste vindere og tog 5 guld, 2 sølv og 4 bronzemedaljer.

Forresten, WorldSkills 2019 internationale mesterskab afholdes i Rusland, i Kazan. Vores land vandt denne ret sidste år.

GÅR PÅ ET VIRTUELT FLUGFART

Næsten alle fly-, marine- og rumfartøjsproducenter har nu vedtaget virtuelt design. Fordelen ved denne teknologi er, at du kan sætte alle delene sammen på en computer og se, hvordan de vil passe sammen.

"Da knudepunkterne tidligere blev tegnet individuelt på papir, var det umuligt at undgå nogle fejlberegninger," sagde Anton Buyandukov, en virtuel designspecialist. - Det værste er, hvis detaljerne bare ikke passede sammen. Så måtte jeg tegne alt om. Men der var også ergonomiske fejl. For eksempel kunne en kran have været placeret, så det simpelthen var umuligt at komme tæt på.

Med computermodellering er alt lettere. En person kan på forhånd se, om der vil være låste ventiler eller andre flaskehalse.

I Aviastars arbejdslaboratorium viser en projektor en tredimensionel model af et lovende russisk fly MC-21 på væggen. Specialister i 3D -briller holder øje med mulige fejl.

- Jeg kan overveje hver detalje separat, - siger Buyandukov. - Systemet indeholder endda en fysisk indsats, som en arbejdstager skal anvende for at opretholde en bestemt knude. Udviklerne forsøger at undgå nødder, der bliver for udmattende for vedligeholdelsespersonale.

VI FLYER PÅ EN KOMPOSIT VING

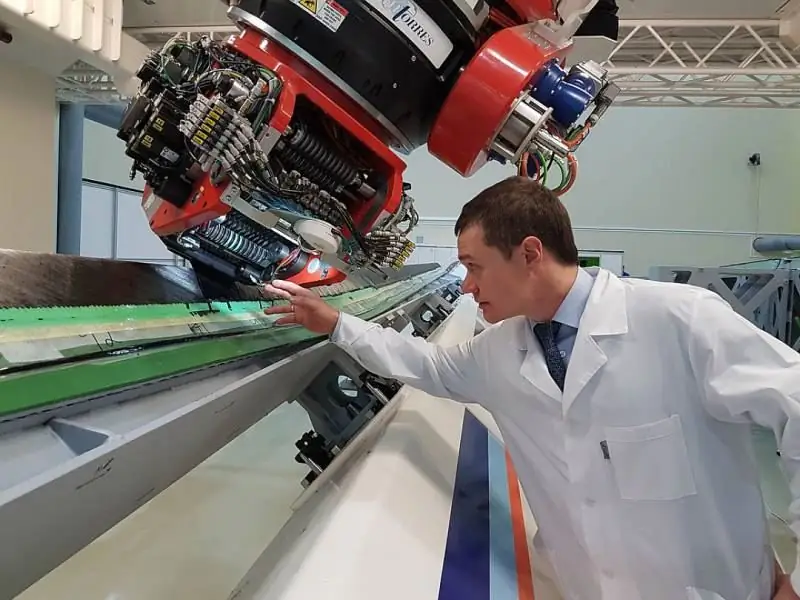

Bogstaveligt talt bag hegnet til Aviastar er der en plante, hvor de laver sammensatte vinger til den fremtidige MS-21. AeroComposite - Ulyanovsk er en af de mest udstyrede virksomheder i verden.

Nu begynder alle verdens førende flyproducenter at bruge kompositter i stedet for aluminium. En del fremstillet af sammenvævede kulbånd vejer mindre end en aluminium og tjener den samme. Med hensyn til pålidelighed er CFRP på ingen måde ringere end traditionelle flylegeringer.

Den øverste Boeing-787 består af mere end halvdelen af sammensatte dele. Airbus-350 har omkring en fjerdedel af kulfiberaggregater. I den lovende russiske MS-21 vil en tredjedel af flyet bestå af kompositter.

Det særegne ved vestlige modeller er, at de bruger relativt små kulfiberdele fremstillet ved hjælp af traditionel teknologi. Den samme fløj af Boeing -787 består af et betydeligt antal sammensatte paneler - på grund af at de er forbundet med metal, er vægtforøgelsen ikke så mærkbar.

MS-21 vingen vil være lavet af et enkelt stykke kulfiber, fremstillet efter en unik russisk teknologi. Flyet vil spare 6-7% af brændstoffet sammenlignet med klassiske aluminiummodeller på grund af bedre geometri.

BÅND TIL BÅND

Ved første øjekast er sammensatte dele lette at fremstille. Maskinen lægger kulstofbånd på basen døgnet rundt - lagene, som helvedesild i gamle huse, ligger skråt til hinanden. Laseren holder det hele sammen.

Det næste trin: den fremtidige fløj eller et andet sammensat produkt sendes til et specielt kammer. Der, under påvirkning af vakuum, er carbonbåndene imprægneret med epoxyharpiks. Outputtet er allerede en stærk del.

I slutningen afskæres emnets kanter med en speciel skærer. Derefter sendes de sammensatte paneler til forsamlingen, hvor der er lavet en hel vinge af dem.

Vanskeligheder ligger som sædvanlig i detaljerne. Vingen er dannet og ikke i en autoklav, som det er tilfældet i de fleste andre virksomheder. På grund af brugen af et stort antal industrielle robotter er andelen af manuelt arbejde faldet flere gange. Robotter overvåger enhedernes sikkerhed. Der er ingen andre i verden. Det samme gælder for ovnen, hvor epoxyharpiksen er imprægneret.

Tykkelsen af panelerne er forskellig forskellige steder. Hvor belastningen er stærkere, placerer maskinen flere kulbånd der. Alt dette beregnes selv på designstadiet.

KUN TAL

Desværre er vi indtil videre langt bag Vesten med hensyn til antallet af byggede fly. I 2015 samlede kun et Boeing 762 fly, Airbus - 635. Alle russiske virksomheder producerede tilsammen 157 fly. Heraf er der kun omkring 30 civile (ikke krigere og transportører).

Det overvældende flertal af indenrigsfly er udelukkende lavet til hæren. Og på det internationale civile luftfartsmarked indtager vi en relativt lille niche-i 2015 lavede vi kun 18 Sukhoi-Superjet-100’ere.