Lad os først arbejde med fejlene i den forrige artikel. Heri hævdede forfatteren, at før krigen beherskede Sovjetunionen produktionen af vendeborende maskiner, der var i stand til at behandle skulderstropper med stor diameter, mens de første maskiner med en frontpladediameter på 2.000 mm blev produceret i 1937.

Ak, det er (i det mindste delvist) forkert. Desværre er historien om opbygning af værktøjsmaskiner i USSR ikke godt dækket i vores land, og det er ekstremt svært at finde den relevante litteratur. Forfatteren til denne artikel lykkedes til sidst at få fat i et meget detaljeret værk af L. A. Aizenstadt. og Chikhacheva S. A. med titlen "Essays on the history of machine tool construction in the USSR" (Mashgiz, 1957). Ifølge L. A. Aizenstadt. og Chikhacheva S. A. den første enkeltkolonne drejeborende drejebænk med en frontpladediameter på 800 mm blev produceret på Sedin-fabrikken (Krasnodar) i 1935. Tilsyneladende taler vi om maskine 152, selvom dette desværre er unøjagtigt-forfatterne til Sketches, desværre angav ikke navnene på lodrette drejebænke produceret før krigen. På samme tid, som det fremgår af sammenligningen af "Skitserne" med dataene om anlæggets historie, der blev lagt på dets officielle websted, på trods af produktionen af den første prøve i 1935, blev maskinen 152 vedtaget af statskommissionen med opløsningen "egnet til brug" først i 1937.

Hvad angår andre modeller af kedelige drejebænke, rapporterer "Skitser", at der i 1940 blev produceret yderligere to modeller af maskiner: en enkelt-søjles maskine med en frontpladediameter på 1.450 mm og en to-søjles maskine med en frontpladediameter på 2.000 mm. Desværre er det helt uklart, om vi taler om eksperimentel eller masseproduktion.

Selvom dette ikke gælder for det emne, der diskuteres, er det interessant, at på fabrikken opkaldt efter ham. Sedin i 1941 blev produktionen af en kæmpe drejningskedelig maskine med en masse på 520 tons med en frontpladediameter på 9 m afsluttet - denne maskine blev samlet af fabrikken opkaldt efter S. Sverdlov i Leningrad.

Når vi vender tilbage til tankemnet, fastslår vi, at to meget vigtige spørgsmål stadig er uløste. For det første var forfatteren desværre aldrig i stand til at finde ud af, om serieproduktionen af lodrette drejebænke med en frontpladediameter på 2.000 mm blev etableret før krigen begyndte og under den i Sovjetunionen, og, hvis den blev fastslået, hvor mange maskiner blev produceret i alt i før-krigen og krigsårene. Som du ved, plant dem. Sedina var på det besatte område fra 9. august 1942 til 12. februar 1943, men før tilbagetog ødelagde tyskerne anlægget næsten fuldstændigt. Men hvad kan dette fortælle os? Et vist antal værktøjsmaskiner på det kunne have været fremstillet før anlægget blev "fanget", desuden kunne det nødvendige udstyr til fremstilling af værktøjsmaskiner være taget ud under evakueringen, og derefter kunne produktionen af drejning og kedelige maskiner er blevet etableret et sted endnu. På den anden side fandt forfatteren til denne artikel ingen omtale af dette. Her er L. A. Aisenstadt. og Chikhachev S. A. de siger ingenting om den militære produktion af kedelige drejebænke. Men på samme tid skriver respekterede forfattere, at under den store patriotiske krig beherskede Sovjetunionens værktøjsmaskinindustri produktionen af et stort antal værktøjsmaskiner med nye designs, de giver mange eksempler, men de påpeger direkte, at det er absolut umuligt at liste dem alle i detaljer inden for rammerne af et værk. Måske forblev produktionen af lodrette drejebænke uden for omfanget af deres arbejde?

Det andet spørgsmål: desværre er det stadig ukendt, om det var muligt at organisere produktionen af tankskulderstropper på disse maskiner, da, som mange kære læsere med rette bemærkede i kommentarerne til den forrige artikel, det faktum, at frontpladens diameter er større end skulderremens diameter garanterer ikke en sådan mulighed.

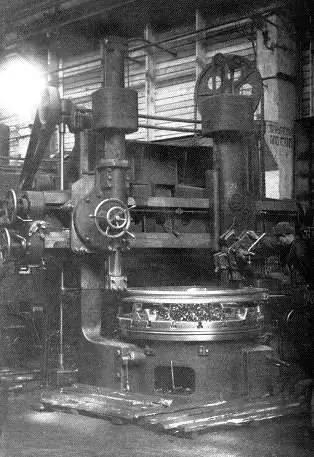

Sagen er, at diameteren på en tank skulderrem er en ting, men dimensionerne på den del, der skal placeres på frontpladen for at behandle tankens skulderrem, er helt forskellige. Ikke desto mindre kan det andet spørgsmål højst sandsynligt besvares bekræftende, fordi det ikke skal antages, at det var nødvendigt at bearbejde en tank skulderrem til at sidde et helt tårn på en kedelig drejebænk. Tårnets skulderrem var jo en af dens dele, og som du kan se på fotoet fra disse år, blev den behandlet separat fra tårnet. Så for eksempel på det tidligere citerede fotografi af en kedelig drejebænk.

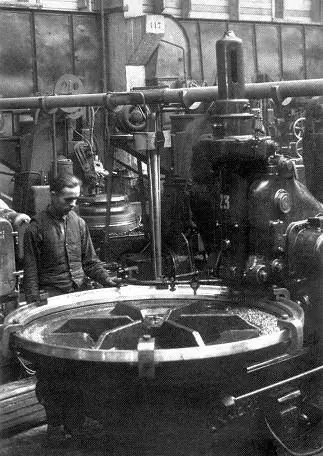

Proceduren for behandling af en skulderrem til en T-34 på fabrik nr. 183 i 1942 er lige taget. Endnu et foto.

Demonstrerer proceduren for skæring af tænderne på en tårn skulderrem på samme fabrik nr. 183 i samme 1942, men selvfølgelig på en anden maskintype. Som vi kan se på begge fotos, er størrelsen på de forarbejdede dele meget mindre end T-34-tårnet og er måske ret tæt på skulderremdiameteren.

Følgelig er spørgsmålet om, hvorvidt drejningskedelige maskiner, der er egnede til behandling af brede skulderstropper af T-34M- og T-34-85-tårnene, fremstillet i Sovjetunionen før krigen, er stadig kontroversiel. Men der er ingen tvivl om, at allerede før starten af den store patriotiske krig havde vores fabrikker en stor flåde af sådanne maskiner med en stor frontpladediameter, da de andre overvejelser, som forfatteren udtrykte i den foregående artikel, stadig er gyldige. Selvfølgelig havde vi brug for værktøjsmaskiner til fremstilling af lokomotivhjul, gravemaskiner og andet udstyr, og hvis de ikke var af sovjetisk produktion, så købte vi naturligvis i udlandet. Lad os også huske på brevet fra oberstløjtnant I. Panov, der i 1940 rapporterede, at fabrikken nr. 183 havde en tilstrækkelig maskinpark til produktion af tanke med forlængede skulderstropper. Lad os huske på, at ordrerne for 1941 om køb af importeret udstyr fra fabrikker nr. 183 og 75 samt STZ ikke indeholdt drejekedelige maskiner. Og det er på trods af, at fabrikken nr. 183 skulle starte produktionen af T-34M med en bred tårnring i 1941, og STZ skulle være klar til at lancere T-34 i serie fra 1. januar, 1942. Lad os huske på, at produktionen T-34-85 begyndte på vores fabrikker tidligere, end importerede maskiner under Lend-Lease skulle ankomme osv. Og selvfølgelig, til produktion af 250 IS-2 tanke om måneden, havde anlæg nr. 200 brug for 7 kedelige og drejebænk maskiner med en stor frontpladediameter, og hvor mange af dem var nødvendige til anlæg nr. 183, som producerede op til 750 T-34-85s om måneden? Kunne hans behov være blevet opfyldt af flere maskiner, vi modtog under Lend-Lease?

Og hvis du også husker, at der til dato ikke har forelagt offentligheden data om mængderne af leverancer af lodrette drejebænke under Lend-Lease, så viser det sig ganske interessant. Vi ved, at Sovjetunionen skulle bestille sådanne maskiner til udlandet for at opfylde produktionsprogrammet fra 1944, men vi ved ikke, om de blev bestilt, og i givet fald om de blev leveret, hvornår og i hvilken mængde. På samme måde vides det ikke, om sådanne maskiner blev leveret under Lend-Lease tidligere eller via andre kanaler: i krigsårene erhvervede Sovjetunionen produkter, der ikke var inkluderet på listerne over tilladte i henhold til Lend-Lease, det vil sige som en del af almindelige købs- og salgstransaktioner.

Lad os afslutte dette emne med lodrette drejebænke og gå videre til det særlige ved produktionen af T-34 i 1941-42.

Så som vi sagde tidligere, på tidspunktet for masseproduktion, indeholdt T-34-projektet en række mangler, hvoraf de vigtigste var den utilstrækkelige besætningsstørrelse, dårlig sigtbarhed fra tanken og betydelige transmissionsmangler. Derudover led tanken af en hel del "barnesygdomme", som let kunne elimineres i henhold til resultaterne af forsøgsoperationen. Og som om dette ikke var nok, havde fabrikkerne, hvor det var planlagt at starte produktionen af T-34, ikke tidligere produceret mediumtanke, da der blev lavet lette BT'er på fabrik nr. 183, og der ikke var blevet produceret tanke på STZ før.

Manglerne ved T-34 blev godt forstået af vores ledelse, ikke desto mindre blev der truffet en beslutning om at sende tanken i masseproduktion. Der er to hovedårsager til denne beslutning. Den første af dem var, at selv i sin nuværende form var T-34 bestemt bedre i kampkvaliteter end lette tanke BT-7, for slet ikke at tale om nogen T-26 og så videre. Den anden er, at det var umuligt at organisere produktionen af sådan en ny og kompleks maskine, som var T-34, for fabrikker nr. 183 og STZ på én gang, det var nødvendigt at opbygge en effektiv produktionskæde inden for virksomhederne og ikke mindre effektiv interaktion med entreprenører-leverandører.

Derfor blev det besluttet at producere T-34 i sin nuværende form, men samtidig udvikle et forbedret, moderniseret tankdesign, som ville blive sparet for de kendte designfejl. Projektet med denne tank er kendt som T-34M-her er kommandørens kuppel og fem besætningsmedlemmer og et tårn med en bred skulderrem og en ny transmission … På samme tid var T-34M skulle gå i masseproduktion i 1941 og gradvist fortrænge T-34 model 1940

Det er klart, at en sådan løsning gjorde det muligt at dræbe ikke engang to, men flere fugle i ét smæk. På den ene side begyndte den Røde Hær straks at modtage mellemstore kampvogne med en 76, 2 mm kanon og anti-kanon rustning. Tropperne begyndte at mestre nyt, usædvanligt udstyr til dem. Fabrikker - at udvikle produktionsprocesser og effektiviteten af deres forsyningskæder. Prisen for dette var, at T-34 blev leveret til tropperne med allerede kendte, men ikke eliminerede, mangler. Selvfølgelig kunne man have taget en anden vej og udsat frigivelsen af T-34, indtil alle dens mangler var elimineret, men tilsyneladende mente ledelsen i Den Røde Hær med rette, at det var bedre at have en ufuldkommen tank i tropperne end ikke at have det godt …. Og desuden, da T-34M-projektet og dets enheder er klar, ville den indenlandske industri have været forberedt så meget som muligt til sin serieproduktion.

Således ser vi, at produktionen af den "fugtige" T-34 før krigen har ganske rimelige forklaringer. Men her opstår et andet spørgsmål. Med den ovenfor beskrevne fremgangsmåde afviste enhver seriøs modernisering af T-34 mod. 1940 - det gav ingen mening, da det allerede i 1941 skulle gå ind i T -34M -serien. Men krigen begyndte, den nye dieselmotor til T-34M var aldrig klar, og det blev klart, at ingen "fireogtredive-em" ville gå til tropperne. Så hvorfor de første ændringer til det bedre - et nyt kontrolpunkt, kommandørens kuppel osv. kun vist på serielle T-34'er i 1943? Hvad forhindrede dig i at gøre dette før?

Meget ofte i beskrivelserne af T-34 bemærkes enkelheden i tankens design, takket være det var muligt at etablere sin masseproduktion i det krigsførende USSR. Dette er utvivlsomt korrekt, men det skal bemærkes, at T-34 ikke fik denne fortjeneste med det samme. Selvfølgelig har skaberne af tanken, M. I. Koshkin og A. A. Morozov, lagde en stor indsats i at opnå et fremragende resultat uden at ty til komplekse tekniske løsninger. Men ikke desto mindre viste design af T-34 fra 1940 sig at være meget vanskelig for vores fabrikker, som skulle producere den, især i krigstid. Så for eksempel "Historien om tankbygning ved Ural tankanlæg №183 navngivet. Stalin "angiver, at" Designet af pansrede dele … blev udført uden at tage hensyn til teknologiske evner, som følge heraf blev sådanne dele designet … hvis produktion i serieproduktion ville have været umulig … ". På samme tid, desværre, oprindeligt "… produktionsteknologien var designet til tilgængelighed af faglærte, der ved hjælp af universelt udstyr i små partier kunne udføre bearbejdning af komplekse tankdele, og kvaliteten af behandlingen var afhængig af kvalifikationerne af arbejderen."

Enkelt sagt skabte designerne et lovende tankprojekt, men det blev hurtigt klart, at dets design langt fra var optimalt til produktion på det udstyr, der var tilgængeligt på fabrik nr. 183, eller det krævede højt kvalificeret personale, som virksomheden manglede eller ikke havde overhovedet. I nogle andre processer kunne anlægget have haft nok udstyr og kvalificerede medarbejdere, men for relativt små mængder masseproduktion, og tanken skulle blive virkelig massiv. Derfor var det påkrævet at finde et kompromis - et sted for at ændre maskinens design eller dets individuelle dele og et sted at købe og installere nye maskiner, ændre produktionsteknologien.

Det er let at tale om dette, når det drejer sig om én virksomhed, men i nogle tilfælde vedrørte sådanne designændringer ikke kun det anlæg, hvor den sidste samling af tanke udføres, men også dets underleverandører. Og lad os nu også huske, at T-34-fabrikken langt fra var alene, og selvfølgelig var maskinparken og kvalifikationerne hos arbejderne på dem markant forskellige.

“Hvad tænkte du på før krigen?” Den kære læser vil spørge, og selvfølgelig vil han have ret. Men husk, at produktionsmængderne for 1941 slet ikke generede fantasien: 1.800 tanke til fabrik nr. 183 og 1.000 kampvogne til STZ. Dette er kun 150 og 84 biler om måneden. For dette produktionsprogram fastslog ledelsen af virksomhederne behovet for en ekstra maskinpark, personale osv. På samme tid, med begyndelsen af krigen, var det nødvendigt at øge produktionsmængderne flere gange, for hvilke maskinparken og personalet i STZ og fabrik nr. 183 naturligvis ikke var fuldt ud designet.

Og vi taler kun om de fabrikker, hvor det var planlagt at producere T-34s allerede før krigen, og derfor blev der gennemført forskellige forberedende foranstaltninger. Men lad os ikke glemme det i løbet af 1941-42. produktionen af T-34 blev mestret på yderligere 4 fabrikker: nr. 112, 174, samt UZTM og ChKZ.

Før krigen var fabrikken # 183 klart førende inden for produktionen af T-34, så for eksempel producerede den i de første 6 måneder af 1941 836 tanke, mens den på STZ kun var 294. I juni 1941, fabrikken # 183 produceret 209 køretøjer., og STZ - kun 93. Men fabrikken nr. 183 var placeret i Ukraine, i Kharkov, og selvfølgelig var det presserende nødvendigt at evakuere (til Nizhniy Tagil), hvilket blev udført mellem september og oktober 1941 Det er klart, at sådan en "flytning", og selv på så kort tid, ville være blevet ekstremt vanskelig selv i fredstid, men i krigstid var det en reel arbejdsindsats. Og under hensyntagen til alt det ovenstående var det nødvendigt på en eller anden måde at styre på samme tid og øge produktionsmængderne … I december 1941 producerede anlæg nr. 183 kun 25 tanke i marts 1942 - allerede 225 og derved overgå enhver månedlig produktion af førkrigstiden og i april - 380 køretøjer, hvilket er 42, 8% højere end den bedste produktion i Kharkov (266 kampvogne i august 1941).

Hvad angår STZ, flyttede den, i modsætning til Kharkov -fabrikken, ingen steder, men der var masser af problemer på den, selv uden evakuering. Fronten "rullede" tættere og tættere, en betydelig del af underleverandører stoppede med at arbejde, eller havde ikke længere mulighed for at levere reservedele og komponenter til STZ. Således var fabrikken nødt til at mestre et stigende antal produktionsfaciliteter direkte derhjemme og samtidig - for at øge produktionstakten … hvilket STZ gjorde - produktionen af T -34 på den fortsatte, indtil kampene begyndte den selve anlæggets område (og endda lidt over Togo).

Hvad angår resten af fabrikkerne, stod de over for en lige så titanisk opgave - de skulle have mestret produktionen af helt nyt udstyr til dem i krigstid. Anlæg nr. 112 begyndte serieproduktion i september 1941, de tre andre ovennævnte anlæg-i juni-september 1942.

Så det er ganske indlysende, at under sådanne forhold burde alle bestræbelser have været fokuseret på netop at bringe designet af T-34 på et niveau, der ville tillade at organisere masseproduktionen og ikke forsinke denne udgivelse ved yderligere at komplicere dens design. Derfor begyndte designerne og teknologerne på anlægget nr. 183 i hvert fald fra vinteren 1941 (og faktisk - endnu tidligere) at arbejde på følgende områder:

1. Den maksimalt mulige reduktion af dele, der er af sekundær betydning i tanken, hvis udelukkelse ikke bør sænke køretøjets tekniske og kampmæssige kvaliteter.

2. Reduktion af de normale dele, der bruges på tanken, både i mængde og i størrelse.

3. Reduktion af de steder, der skal bearbejdes på delene, mens renheden af de dele, der skal bearbejdes, revideres.

4. Overgang til fremstilling af dele ved koldstempling og støbning i stedet for den påførte varme stempling og smedning.

5. Reduktion af rækkevidden af dele, der kræver varmebehandling, forskellige former for korrosionsbeskyttelse og dekorative belægninger eller særlig overfladebehandling.

6. Reduktion af samlinger og dele opnået i rækkefølgen af samarbejde udefra.

7. Reduktion af sortimentet af kvaliteter og profiler af materialer, der anvendes til fremstilling af tanken.

8. Overførsel af dele fremstillet af knappe materialer til produktion fra substituerende materialer.

9. Udvidelse, hvor det er tilladt ved driftsbetingelser, tilladte afvigelser fra tekniske forhold.

Så i 1941 - 1942. der er opnået fantastiske resultater på disse områder. I januar 1942 blev der foretaget ændringer i tegningerne af 770 dele, og brugen af 1.265 delnavne blev helt opgivet. Det ser ud til at være en fantastisk figur, men i 1942 var det muligt at udelukke 4.972 flere navne på dele fra designet af T-34!

Men forenkling eller fjernelse af detaljer var naturligvis ikke nok. Teknologiske processer ændrede sig også. Så for eksempel var det ved udgangen af 1941 muligt at opgive bearbejdningen af de svejsede kanter på de pansrede dele. Dette førte til, at kompleksiteten ved fremstilling af ét sæt er faldet fra 280 til 62 maskintimer, antallet af efterbehandlingsopgaver - med det halve og antallet af rullevalser - med det halve.

Selvfølgelig var forenkling af teknologien et tveægget sværd. På den ene side blev produktionen forenklet og billigere, men på den anden side faldt kvaliteten: for eksempel afviste bearbejdningen øgede krav til kvaliteten af den svejsede søm på pansrede dele osv. Indenlandske designere og teknologer forstod imidlertid perfekt disse forhold og forsøgte at kompensere for forenklingerne i designet af T-34 med de nyeste teknologier, såsom introduktion af automatisk svejsning, som blev testet allerede før krigen, men blev massivt introduceret allerede under fjendtlighederne. Eller f.eks. F.eks. Rullende målebånd, der er lige store i bredden som færdige dele. Ofte kompenserede brugen af sådanne teknologier ikke kun forenklingen af designet, men bragte også betydelige besparelser i sig selv. Så automatisk svejsning reducerede kravene til arbejdstagernes kvalifikationer og deres lønomkostninger betydeligt, og leje af målebånd reducerede arbejdsomkostningerne for dele opnået med dem med 36%, reducerede forbruget af rustningsstål med 15%og reducerede også forbrug af trykluft med 15 tusinde kubikmeter. m. for 1.000 bygninger. Ved drastisk at forenkle designet og teknologien til de tredive-fire var det muligt at reducere omkostningerne drastisk, for eksempel T-34-76 produceret af fabrikken # 183 omkostninger:

1939 frigivelse - 596.373 rubler;

1940 udgivelse - 429.256 rubler;

1941 frigivelse - 249.256 rubler;

Og endelig, 1942 - 165.810 rubler.

Desværre var det efter al sandsynlighed ikke altid muligt at kombinere forenklinger og teknologier, der kompenserer dem rettidigt, og det bør antages, at individuelle batcher af T-34'er produceret i denne periode kunne være meget mere sårbare end "referencen" tanke mod. 1940, produceret før enhver forenkling.

Selvfølgelig i 1941-42. Sovjetunionen formåede at løse problemet med eksplosiv vækst i produktionen af T-34. I 1941 blev der produceret "fireogtredive" 3 016 biler, i 1942 - 12 535 biler. Den maksimale månedlige produktion af tanke af denne type i 1941 blev nået i maj og udgjorde 421 køretøjer / måned, og i 1942 var minimumsproduktionen pr. Måned højere og udgjorde 464 tanke (i januar). I december 1942 lykkedes det at bringe det op på 1.568 køretøjer!

Samtidig siger historikere med rette, at det er ekstremt svært at på en eller anden måde fordele dette flow mellem tankændringer. For tyskerne var alt enkelt - en tank af et bestemt design bliver produceret, og lad det være for sig selv. Derefter fandt de ud af, hvordan de kunne forbedres, indførte ændringer - de tilføjede et brev til tankens navn, og det er ændringen. De kom med nye forbedringer - de markerede den forbedrede bil med det næste bogstav osv. Dette var ikke tilfældet med T-34 i Sovjetunionen. Faktum er, at konstante ændringer i design og teknologi samt tilpasning af tankens design til hvert enkelt anlægs kapacitet førte til, at T-34 af samme produktionstid, men forskellige anlæg eller forskellige partier af det samme anlæg var ofte langt fra de samme maskiner …. Meget afhang af de teknologier, som et bestemt anlæg beherskede, så i 1942 kostede T-34 på fabrik nr. 183, som nævnt ovenfor, 165.810 rubler, men T-34, der blev produceret ved "naboen" UZTM (Chelyabinsk) - 273 800 rubler.

Med andre ord om "fireogtredive" i 1941-42. frigivelse kan siges ikke som en enkelt T-34 tank med forskellige modifikationer, men på en hel familie af tanke, omtrent de samme ydeevneegenskaber, men med betydelige forskelle i design, der konstant tilpasser sig den lige så konstant skiftende produktionsteknologi på forskellige fabrikker.

Var det muligt at indføre ændringer i designet af T-34 tanken? Sandsynligvis er det muligt, men sådanne ændringer ville helt sikkert medføre et fald i produktionen - det ville tage tid at mestre dem. Har vi råd til at reducere produktionen af T-34? Husk, at vi i 1942 producerede (uden SPG'er) 24.448 tanke, herunder:

KV af alle ændringer - 2 553 stk. (10,4% af den samlede udstedelse);

T-34-76-12 535 (51, 3%);

T -60 - 4 477 (18,3%);

T -70 - 483 (20%).

Som du ved, allerede før starten af Den Store Fædrelandskrig, forstod ledelsen af Den Røde Hær og landet udmærket, at kampvogne med skudsikker rustning var kategorisk forældede, og hvis de var gode til noget andet, så kun til at udføre nogle hjælpestoffer funktioner. Ikke desto mindre, i 1942 38, var 3% af alle producerede tanke lette T-60 og T-70 med deres 15 mm sider, en besætning på henholdsvis to og 20 mm og 45 mm kanoner.

Et sådant flow kan forklares ekstremt enkelt - Den Røde Hær manglede kategorisk kampvogne, og enhver, selv den mest ringere tank er meget bedre end dens fravær. Men som følge heraf blev vores hær tvunget til at bruge T-60 og T-70 som så at sige hovedstridsvogne, selvom et sådant koncept naturligvis ikke fandtes i de år. Selvfølgelig var resultaterne af det faktum, at lette pansrede køretøjer på det tidspunkt var tvunget til at udføre hele rækken af opgaver, som tankens kræfter stod over for på den tid, ekstremt store tab for både pansrede køretøjer og dets besætninger.

Var det muligt at reducere produktionen af T-34 på det tidspunkt, som på det tidspunkt (1941-42) stadig beholdt titlen på en tank med anti-kanon rustning?

Ofte i kommentarerne til visse publikationer skal man læse, at man siger, at masseproduktion af umoderniserede T-34'er, og endda ofte ikke af den bedste kvalitet, "fremragende" kendetegner den kannibalistiske karakter af den daværende ledelse af USSR og, selvfølgelig kammerat Stalin personligt. Men hvis produktionsmedarbejderne tog sig af det nye kontrolpunkt og kommandantens kuppel rettidigt, ville tabene i T-34-besætningerne være meget mindre, end det faktisk skete.

Selvfølgelig ville tabene blandt tankskibe have været mindre i dette tilfælde. Men der ville være færre kampvogne i tropperne. Og hvem kan tælle, hvor mange ekstra riflemen, maskingeværskyttere, artillerimænd og andre soldater, der blev efterladt uden støtte fra kampvogne som følge af at reducere deres produktion fra det, der faktisk blev opnået, ville være faldet i jorden?

Aritmetik er faktisk et mareridt. Og det er svært at forudsige selv nu, for os, mennesker, i fulde af efterspillet med at analysere begivenhederne i de blodige dage. Og for at bestemme hvad der er rigtigt og hvad der ikke er i de år … Måske handlede ledelsen naturligvis ikke helt optimalt. Måske ville indførelsen af den samme chefens tårne ikke have bremset produktionen så meget, hvem ved? Her er det nødvendigt at analysere ændringerne i arbejdsintensitet samt kapaciteterne i maskinværktøjsparken for hvert anlæg … alt dette er langt uden for kendskabet til forfatteren af denne artikel. Men der er ingen tvivl om én ting-indsatsen på den alsidige udvidelse af produktionen af T-34, som blev foretaget under de vanskeligste forhold 1941-42. og først senere, efter at 5 produktionsanlæg nåede deres designkapacitet, ser moderniseringen af T-34 ud som et rimeligt alternativ til enhver anden beslutning, der kunne have været truffet på det tidspunkt.