Iveco MPV bruger de nyeste IBD Deisenroth beskyttelsesløsninger, hovedsageligt baseret på nanoteknologi

Passiv rustning: Den sidste barriere

Pansrede køretøjers skrog er stadig lavet af stål, hvortil der er boltet yderligere pansersæt. Men jo mere det grundlæggende design kan give med hensyn til ballistisk og eksplosiv beskyttelse, jo højere vil det endelige beskyttelsesniveau være. Selv med installation af aktive beskyttelsessystemer, der ødelægger de angribende projektiler selv ved indflyvning, kan de resulterende højenergifragmenter desuden forårsage alvorlig skade på køretøjet, hvilket igen kræver god grundlæggende beskyttelse

Det svenske firma SSAB er en af de berømte specialister inden for rustningsmaterialer, og dets Armox -familie af rustningstål er velkendt i hele verden. Familien omfatter seks forskellige typer, tallet i betegnelsen for stålkvaliteten angiver den gennemsnitlige Brinell -hårdhed. Mens hårdhed direkte påvirker ballistisk beskyttelse, er sejhed nødvendig for at absorbere blastenergi - to egenskaber, der faktisk ikke kan eksistere sammen. Formbarhed forværrer denne konflikt, da højstyrkestål generelt er mindre formbare og ofte har problemer med svejsbarhed.

Over tid blev de ballistiske egenskaber ved SSAB -stål gradvist forbedret: i 1990 var Armox 500T stål med en tykkelse på 9 mm nødvendig for at standse projektil M193 / SS92 med en hastighed på 937 m / s, men ti år senere med Armox 600T legering, kun 6 var nødvendige for at stoppe mm. Yderligere ti år og 4,5 mm Armox Advance gør det samme, selvom tallet ikke længere er det værd, da hårdheden er uden for Brinell -skalaen! Fra de første 70,7 kg / m2 har SSAB formået at reducere vægten til 47,1 kg / m2 på ti år og ned til 35,3 kg / m2 i det næste årti. Ifølge SSAB -eksperter forventes der ikke et yderligere signifikant fald, det reelle tal for 2020 er 30 kg / m2. Virksomhedens FoU -afdeling arbejder mere på at forbedre sejheden og formbarheden af det eksisterende materiale end på dets hårdhed, især da eksplosion er den største trussel i dag. Dens Armox 440T 420-480 HB Brinell-stål er blevet døbt den foretrukne energispiser, og dens sejhed gør det let at få enhver form, såsom en solid bund. Selv det hårdere Armox 500T stål, med en hårdhed på 480-540 HB, betragtes som et materiale til beskyttelse mod sprængning.

Som nævnt ovenfor er det vigtigste kendetegn ved Armox Advanced hårdhed, derfor betragtes dette stål af SSAB som en de facto keramik. Derfor råder virksomheden kraftigt til ikke at støbe eller svejse det, da det ikke bør opvarmes til over 100 ° C for at bevare dets hårdhed. Sådan opnås lignende beskyttelses- og vægtniveauer i fremtiden med mere formbare materialer er en meget vanskelig opgave i dag.

Blandt de nye rustningstål skal det naturligvis bemærkes Super Bainite, der blev introduceret i efteråret 2011. Det nye stål er udviklet af Storbritanniens DSTL Defense Science and Technology Laboratory og fremstilles på Tata Steel UK. Det udviser meget bedre ydeevne end standard rustning stål. Disse egenskaber er ikke kun en konsekvens af den kemiske sammensætning, men også af fremstillingsprocessen, især varmebehandling med afkøling med luft og smeltede salte. Det endelige produkt har dobbelt så meget ballistisk ydeevne som rullet homogent rustning.

Den sydafrikanske virksomhed Aardvark Perroc bruger SSAB Armox 500 stål i vid udstrækning i sine produkter. Dette viser, at selv dette stål med høj hårdhed er i stand til at absorbere store mængder energi.

SSAB fremstiller komplekse former af sit Armox 440T stål, der ofte omtales som en "energispiser". Det er meget velegnet til strukturer udsat for IED'er. SSAB arbejder i øjeblikket på at gøre sine rustningstål mere formbare.

Brugen af IBD FlexiComp -foring tillader produktion af volumetriske sikkerhedselementer, hvilket reducerer antallet af svage punkter i det overordnede sikkerhedssystem

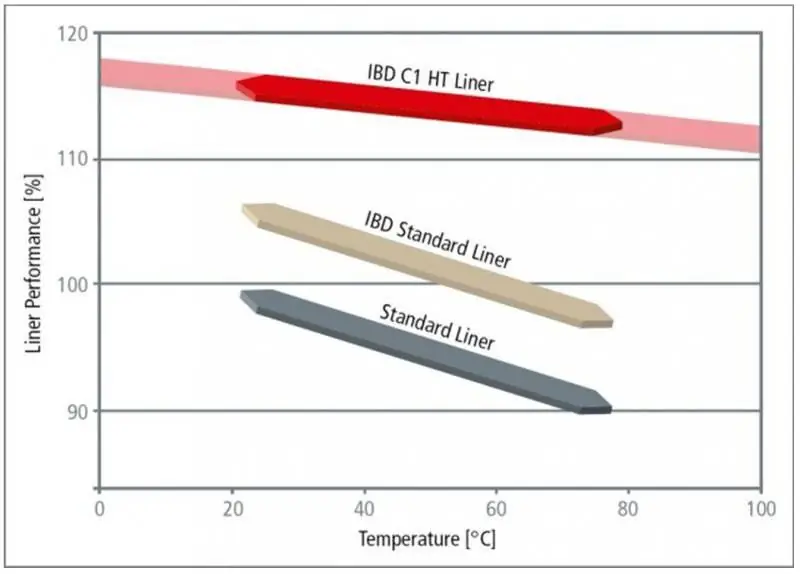

Diagram over egenskaberne ved IBD -foringer som funktion af temperaturen. Effekten af høje temperaturer er en stor bekymring, når maskiner sættes i varmt klima

I december 2012 annoncerede Lockheed Martin UK og University of Surrey en ny, enklere metode til at forbedre beskyttelsen og overlevelsesevnen for pansrede køretøjer. Forskere har udviklet en metode til behandling af keramiske materialer for at forbedre vedhæftningsstyrken af aluminiumoxidkeramik og siliciumcarbidkeramik til et sammensat substrat, hvilket øger rustningens styrke betydeligt. Fastgørelse af keramiske plader til deres bagside har altid været akilleshælen for denne teknologi. Resultaterne viste, at den nye teknik forbedrer trækkræfterne. Test har vist, at når en 14,5 mm panserbrydende brandkugle affyres mod en rustningsplade, forbliver den intakt.

Teknologisk udvikling er fortsat kerneforretningen for IBD Deisenroth Engineering, mens passive løsninger i øjeblikket outsources til Rheinmetall Chempro, 51% ejet af Rheinmetall Defense og 49% af Deisenroth -familien.

Da Dr. Ulf Deisenroth udviklede fjerde generations rustningsteknologier til forskellige typer materialer, var opgaven at reducere massen og samtidig bevare beskyttelsesniveauet eller omvendt at øge beskyttelsesniveauet for en given masse, mens nye teknologier lover besparelser på over 40%. De er baseret på de seneste gennembrud inden for passiv beskyttelse i forbindelse med nanomaterialer, som omfatter nanokrystallinsk keramik, nanometrisk stål og højstyrkefibre. I samarbejde med stålproducenter har IBD udviklet kvælstofstål med høj styrke, der næsten er på niveau med standard keramiske materialer. Disse nye ståltyper kan påføres strukturelle elementer, mens de kan opnå endnu større vægtbesparelser, hvis de bruges i de tidlige designfaser. Hvad angår højstyrkefibre, for eksempel IBD C1 HT Liner, har de egenskaber, der er næsten 20% højere, ikke kun i forhold til standardforing, men endda 10% højere end andre foringer fra IBD; forringelsen af deres parametre med stigende temperaturer er også langsommere, hvilket især er vigtigt i betragtning af de ekstreme temperaturer på moderne slagmarker. Udover nanoskala stål og nanoceramik, der bruges på nyudviklede maskiner, har IBD også udviklet nye kompositmaterialeløsninger, der tillader produktion af elementer med komplekse buede geometrier, hvilket gør det muligt at opnå 100% dækning af det beskyttede område med næsten ingen ballistiske huller. Denne løsning bruges især til fremstilling af bundelementer, hvor det mindste mellemrum kan kompromittere hele beskyttelsen.

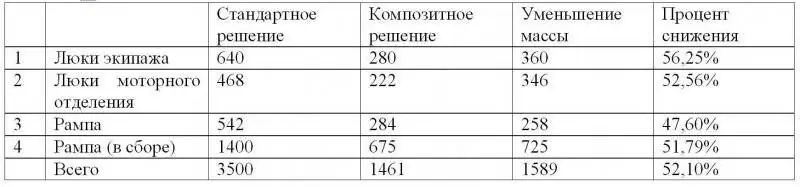

IBD har også haft succes med udviklingen af nanokompositlaminater, der er så markant forøget i styrke, at de kan erstatte strukturelle dele af en maskine, samtidig med at de fungerer som ballistisk beskyttelse på højt niveau. På grund af deres lave overfladetæthed reduceres den samlede vægt af dette beskyttelsesniveau således betydeligt. Disse kompositter er baseret på de førnævnte nanoteknologiske materialer fra IBD. Specifikke bindingsprocesser er blevet udviklet og bruges til at lave nanokompositlaminater af strukturmaterialer, kendt som IBD FlexiComp, med øget strukturel styrke og ballistisk ydeevne. Med 10% mindre densitet sammenlignet med standardlaminater er disse materialers elastiske egenskaber dobbelt så høje. Denne høje styrke gør det muligt at integrere dem i maskinens design, mens de ballistiske egenskaber gør det muligt at klare trusler på højt niveau, mens FlexiComp-materialer har et godt potentiale for vægttab. Deres anvendelse kan belyses i to forskellige tilgange. En direkte tilgang er at bruge dem til beskyttelse mod miner og IED som ekstra rustning i hjulkasser, skærme, som mineplader og indvendige gulve i afstand. Ved støbning af volumetriske dele kan de erstatte andre løsninger, f.eks. Samlinger samlet ved svejsning eller boltning. Den anden fremgangsmåde er integration af kompositdele som lem, motorluge, agterdøre og ramper. De udgør en stor del af køretøjets samlede overflade, og som følge heraf vil den absolutte vægttab være meget betydelig. For STANAG 4569 Level 4 er denne vægtreduktion 1500 kg for en 8x8 maskine (se tabel). Med hensyn til fremstillingsomkostninger tillader de processer, der er udviklet af IBD, fremstilling af sammensatte dele uden brug af autoklaver, hvilket giver betydelige omkostningsbesparelser, især for store komponenter, deres omkostninger kan sammenlignes med omkostningerne ved komponenter produceret ved hjælp af standardteknologier.

Disse komponenter fremstilles i øjeblikket af Rheinmetall Chempro, hvis opgave er at mestre IBD Deisenroth Engineering -teknologier, udvikle dem til en produktionsproces for at opnå konkurrencedygtige priser, videreudvikle specialiserede løsninger og følge dem op til maskinens kvalificeringsproces. Leveringer af komponenter fremstillet ved hjælp af de nyeste avancerede teknologier begyndte i begyndelsen af 2013, primært AMPV-maskiner fra KMW-Rheinmetall og Medium Protected Vehicle fra Iveco DV-KMW. Mere end et dusin producenter af originalt udstyr rundt om i verden vil snart modtage komponenter, der gør dem i stand til virkelig at reducere vægten af deres maskiner og derved øge nyttelast og lavere livscyklusomkostninger, sagde Rheinmetalls Protection Division.

Rheinmetall Chempros passive portefølje indeholder forskellige versioner af Amap -familien (Advanced Modular Armor Protection). Denne familie bruger den nyeste teknologi udviklet af IBD. Amap -produkter kombineres typisk for at give den ønskede beskyttelse mod en lang række trusler. Blandt de forskellige uigennemsigtige produkter ser vi Amap-B ballistisk løsning, som giver beskyttelse mod håndvåben og mellemkalibreret ammunition, Amap-M minebeskyttelse, Amap-IED designet til at bekæmpe IED'er, Amap-L-foringer, der beskytter kamprummet ved at absorbere sekundær granat, Amap-SC mod HEAT-projektiler og endelig Amap-X-løsningen, der beskytter mod trusler, der er typiske for byforhold.

Ny bindingsteknologi udviklet af Lockheed Martin UK og University of Surrey kunne forbedre beskyttelsen af pansrede køretøjer som f.eks. Warrior BMP (ovenfor) betydeligt

Yderligere SidePro-ATR moduler til MBT Leopard

Det skal bemærkes, at inden for Rheinmetall Group er et andet selskab beskæftiget med passiv beskyttelse, Rheinmetall Ballistic Protection GmbH, der modtog sit nye navn den 1. januar 2013. Tidligere blev det kaldt Rheinmetall Verseidag Ballistic Protection GmbH. Dette firma er fuldt ejet af Rheinmetall og har specialiseret sig i design og fremstilling af rustningsløsninger til lette militære køretøjer, der bruger materialer som keramik, avancerede metaller og specialstoffer.

Selvom Ruag Defense stadig har løsninger til dynamisk beskyttelse (aktiv-reaktiv rustning) i sin portefølje, ser det ikke længere i forbrugernes øjne som et ultramoderne firma, der er i stand til at øge overlevelsesevnen for mellemstore og tunge køretøjer. I den forbindelse henvendte det schweiziske firma sig til at perfektionere helt passive løsninger, der kan klare kinetiske og formede ladninger. SidePro-ATR-systemet går langt ud over aggressiviteten i RPG-7, da det kan håndtere de formede ladninger, der bruges i symmetriske scenarier, mens basisversionen garanterer ballistisk beskyttelse på niveau 5. SidePro-ATR blev første gang vist for offentligheden i 2012, dette system er skalerbart og kan derfor bruges både på pansrede mandskabsvogne og på tanke. I sin grundversion har den en tykkelse på 400 mm, og dens masse kan sammenlignes med massen af en reaktiv opløsning (det vil sige cirka 300 kg / m2). Dette system var kvalificeret til Leopard 2A4 tanken. Niveauet for ballistisk beskyttelse kan øges betydeligt til det punkt, at systemet vil modstå påvirkningen af en 120 mm langstrakt kerne, selvom der ikke blev leveret data i denne henseende.

Skalerbarheden af SidePro-ATR gør det muligt at bruge den i symmetriske og asymmetriske kampscenarier. En anden løsning til bekæmpelse af kinetisk ammunition og IED'er under betegnelsen SidePro-KE / IED blev testet på Fennek pansrede rekognosceringskøretøj, der er i tjeneste med Tyskland og Holland. Denne løsning var hovedsageligt baseret på keramik og var beregnet til at bekæmpe første generations IED'er. Nye vejsidebomber, der bruges i forskellige teatre, genererer tusindvis af højhastighedsfragmenter, og derfor er der behov for meget gode multi-impact-egenskaber. Siden da har Ruag forfinet KE / IED-systemet ved at bevæge sig væk fra keramik og bruge ikke-ekspanderbare flerlagsposer. Den nye SidePro-KE / IED-løsning, der er tilgængelig siden 2012, tilbyder niveau 4 / niveau 5-beskyttelse mod kinetiske våben og har ekstrem høj multi-impact-ydeevne. Forudsat at chassiset er fremstillet af 7 mm ballistisk stål, kan et 30 mm panel give den fulde beskyttelse, der kræves, idet KE / IED -systemet muliggør den mindste vægtforøgelse, afhængigt af køretøjstypen. Denne løsning afventes hos flere producenter.

Ruag har færdiggjort SidePro KE / IED. Fotomontagen viser elementerne i et system designet til at modvirke nye enheder, der genererer flere fragmenter.

BTR M113, udstyret med et passivt anti-RPG-system Iron Wall fra Israel Military Industries, der kombinerer passiv og gitter rustning

Ceradyne og Cellular Materials International har udviklet et bundskærm baseret på CMI MicroTruss -honningkage i aluminium, der absorberer op til en tredjedel af den energi, der genereres ved en eksplosion. Nedenfor er close-up af MicroTruss-materialet.

Vægttab eksempel til en 8 x 8 maskine med komponenter fremstillet af IBD FLEXICOMP

Vægt i kg

Plasan Sasa er fortsat en af nøglespillerne i den passive bookingbranche. Der gives ingen teknologiske detaljer på dette område, mens virksomheden er aktiv både i yderligere bookinger og i præfabrikerede bygninger. Den anden tilgang blev taget med udviklingen af Mrap fra Navistar MaxxPro og M-ATV fra Oshkosh. "Dette giver os mulighed for at øge produktionen ved hjælp af en arbejdsstyrke uden svejseevner, da vores Lego-stil tilgang er baseret på blokke, der indeholder alle de komponenter, der kan samles på et minimum af tid," sagde en virksomhedskilde. Nogle af de mere end to hundrede ingeniører i virksomheden arbejder på nye løsninger, der kan skyldes fremkomsten af nye materialer eller innovative geometriske løsninger. Systemmetoden er stadig kernen i beskyttelsescyklussen.

IMI har for nylig udviklet en række passive og reaktive løsninger til modvirkning af de nyeste typer IED'er, herunder de forskellige typer EFP eller SFF (Self Formed Fragmentation) "shock cores" og de nyeste RPG -modeller. Virksomheden har foreslået en passiv Iron Wall -løsning baseret på en kombination af metal og kompositter suppleret med gitterpanser. Afhængig af det krævede beskyttelsesniveau kan tykkelsen variere mellem 110 og 150 mm og vægten mellem 200 og 230 kg / m2. Iron Wall gennemgår i øjeblikket militære forsøg med den israelske hær.

IMI tilbyder også sin gitterpanser som et selvstændigt system. L -VAS (Light Vehicle Armour System - pansersystem til lette køretøjer) er designet til at beskytte køretøjer såsom pansrede personelbærere. For at reducere vægten er systemet baseret på kompositmaterialer og reaktive elementer, sidstnævnte indeholder et minimum af energiske materialer. Dette reducerer indirekte tab, og typen af materiale undgår risiko for sekundær detonation af tilstødende elementer. Ifølge IMI beskytter L-VAS-systemet også mod 14,5 mm panserbrydende runder og artillerifragmenter. Systemet er fuldt kvalificeret i Israel til sin M113 APC og har en egenvægt på cirka 200 kg / m2.

Et tungere bølgebrydersystem tilbydes også. Denne reaktive rustning, der består af metal og sammensatte elementer, er designet til at bekæmpe tre hovedtrusler: RPG'er, SFF'er og EFP'er. IMI har udført omfattende test og fortsætter i øjeblikket med kvalifikationer til at begynde at producere en løsning med en tykkelse på 350 - 400 mm og en vægt på 430 - 450 kg / m2 i slutningen af 2013.

Ceradyne er en anden stor spiller inden for passiv booking. Ifølge Mark King, præsident for Ceradyne, er stål fortsat hovedmaterialet i bookingbranchen med det mål at forbedre ydeevnen og reducere omkostningerne. "I USA er drivkraften primært omkostningerne ved at anskaffe et køretøj, ikke omkostningerne ved dets levetid, og det virker mod opgraderinger," sagde King på AUSA -konferencen i 2012. Mens der i USA var vægt på mængde, hvilket bragte europæiske udviklere af beskyttelsessystemer foran amerikanske. King understregede imidlertid, at Amerika i øjeblikket skrider fremad, hovedsageligt med fokus på anti-eksplosiv beskyttelse af understellet, da ballistisk beskyttelse ses som et løst problem. Den amerikanske hærs interesse, igen vist for at løse problemet med at beskytte bunden af sådanne køretøjer som f.eks. Humvee (kun 20 millioner dollars til udvikling), vurderes positivt af King. Ceradyne er en af dem, der helt sikkert vil konkurrere om en kontrakt om deres modernisering. Kravet giver maksimal beskyttelse med betydelige vægtbesparelser for at reducere påvirkningen af maskinens ydeevne.

Ceradyne har udviklet en MicroTruss -løsning fra Cellular Materials International Inc (CMI). Dette porøse aluminiumslegeringsmateriale har en densitet på 58 kg / m2 sammenlignet med densiteten på 112 kg / m2 af en ækvivalent monolitisk metalopløsning. Denne løsning adskiller sig i kroppens "V" -vinkel svarende til kun 5 °, hvilket er tilstrækkeligt til at afspejle eksplosionsbølgen og har en masse på 300 kg. MicroTruss garanterer absorption af op til 30% af eksplosionsenergien, hvilket ikke kun begrænser påvirkningen af besætningskapslen, men også reducerer køretøjets lodrette bevægelse. Ceradyne er også stærkt involveret i Flyer Gen.2 -reservationsprogrammet, der er målrettet Special Operations Forces -projektet til GMV 1.1. For at bevare transportbarheden inde i V-22, CH-47D og CH-53E helikoptere, når masse og bredde skal holdes inden for visse grænser, har virksomheden udviklet et kit, der giver et B6 (.357 Magnum) niveau for ballistisk beskyttelse af dørene og tag.

Polaris Defense og M9 Defense Armor Technology har udviklet en hybrid stålkomponent strukturel rustning, der kan reducere Humvee's egen vægt betydeligt og samtidig opretholde beskyttelsesniveauer. Prototypen på billedet til højre har en egenvægt på kun 3400 kg, hvilket er næsten 50% mindre end Humvee med niveau 3 -beskyttelse.(Bemærk bilens hjul i bunden)

Beskyttelse handler også om ikke at blive efterladt på slagmarken i tilfælde af et punkteret hjul. Ikke-pneumatiske hjul fra Polaris Defense garanterer væsentligt bedre holdbarhed i forhold til standarddæk og kan modstå en kugle på 12,7 mm. I øjeblikket fås de ikke kun til biler, herunder Hummer -klassen, men nu udvikles disse hjul også til de tungere biler i Mraps -klassen.

Ceradyne deltager også i programmet Marines Personnel Carrier i partnerskab med Lockheed Martin og Patria på et Marine Corps -køretøj baseret på den finske Patria AMV. Det er værd at bemærke, at den 28. november 2012 blev det annonceret, at Ceradyne blev opkøbt af 3M Group, hvilket vil gøre det muligt at investere mere i F&U og innovative løsninger.

Integration af design og beskyttelse er en meget eftertragtet løsning til lette køretøjer. På AUSA 2012 viste Polaris Defense en prototype Humvee -køretøj med et nyt koncept, det udviklede i samarbejde med M9 Defense. Udfordringen er at reducere vægten, samtidig med at beskyttelsesniveauet opretholdes og øges. For at gøre dette fjernede Polaris-M9-teamet alt det overliggende rustning for at se på det strukturelle rustningskoncept. Derefter blev alt fjernet fra bilen, kun et blankt chassis var tilbage, og derefter blev der lagt en let hybrid (stål-kompositmateriale) struktur på den. Denne strukturelle rustning kan give niveau 3-beskyttelse med en masse på 70 kg / m2 og med en masse på 83 kg / m2, den er i stand til at modstå en kugle på 12,7 x 99 mm, selvom Polaris-M9-gruppen er overbevist om, at de kan nå niveau 3+ (12, 7 mm panserbrydende kugle). Polaris-M9-løsningen beskytter også motoren. Mens det standardpansrede Hummer -pansrede køretøj vejer cirka 6.350 kg, tillader den foreslåede løsning vægten til 3400 kg. Hybridstrukturens rustning bruger et ikke-eksotisk materiale, som gør det muligt for Polaris-M9-teamet at tale om omkostningerne ved den nye løsning, der kan sammenlignes med omkostningerne ved de nuværende løsninger. Derudover støbes dette materiale til komplekse former, hvilket blandt andet resulterer i sømløse V-formede bunde. Opnåelse af den ønskede form opnås ved hydraulisk formning - en højhastigheds -proces, der hjælper med at reducere omkostninger. Ifølge Polaris-M9-teamet kan denne teknologi reducere vægten med 40 procent.

Demonstration af ikke-pneumatiske hjul fra Polaris Defense

Forsvarsligningen indeholder et andet udtryk, der direkte vedrører mobilitet - hjulet. Efter købet af Resilient Technologies tilbyder Polaris Defense nu Non-Pneumatic Wheels (NPT). Hjulforbrug er et af de vigtigste logistiske problemer i en turbinemotor, og NPT -løsningen vil i mange tilfælde hjælpe med at løse det. Ifølge kommandoen fra specialoperationsstyrker i Afghanistan kører konventionelle dæk cirka 1.300 km, mens et NPT -hjul punkteret af en 12,7 mm kugle kan køre mere end 8.000 km og derfor forskyde reservehjul fra forsyningskæden, samtidig med at kørekvaliteten forbedres. NPT -prototyper er allerede lavet til Hummer -køretøjer. Det nuværende mål er et sæt NPT -hjul til 7,7 tons maskinen, hvilket er næsten den samlede vægt af JLTV General Purpose -varianten. Ifølge virksomhedens repræsentanter viste modellering, at massen kan nå op på 18 ton, med andre ord kan hjulene modstå en Mrap -klasse bil. Når nyttelasten stiger, forbliver teknologien den samme, og virksomhedens simuleringsprogrammer tillader meget præcise forudsigelser. Det, der vil ændre sig, er det materiale, der skal tilpasse sig massen, som igen ikke skal vises i fremtiden.