Svage led i stålbeskyttelsen

Hvordan kan en lavine-lignende stigning i produktionen af tanke hårdt behøvet af fronten? Nikita Melnikovs bog "Tankindustrien i USSR under den store patriotiske krig" indeholder data om faldet i betingelserne for modtagelse af færdige produkter fra militære repræsentanter.

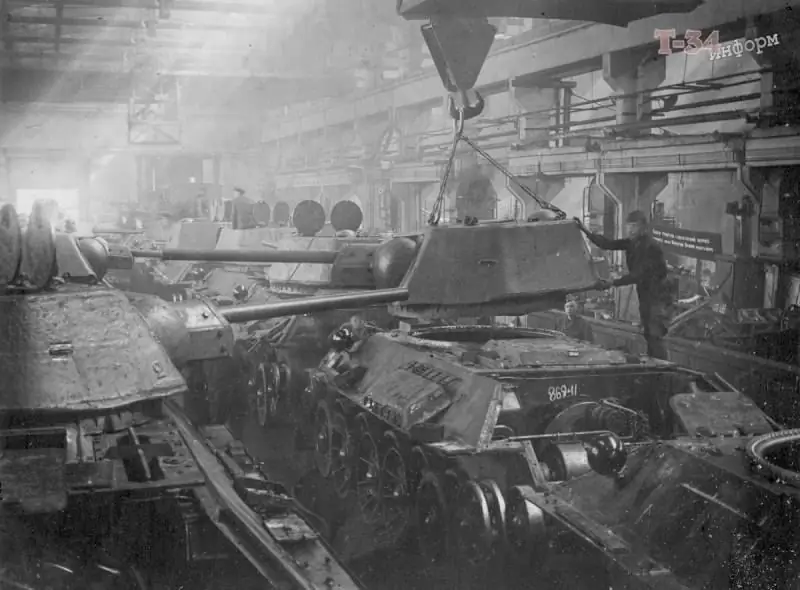

Siden 15. januar 1942 har tankfabrikker været meget "liberale" i vurderingen af kvaliteten af fremstillingen af pansrede køretøjer. Kun hver tiende mellemstore tank T-34 og tung KV efter valg af militærrepræsentant blev udsat for en kort fem kilometer lang løbetur. I tilfælde af T-60 tanke var der naturligvis mere tvivl, så hver femte lette tank blev udsat for et løb. Eller måske var sådanne maskiner mindre nødvendige foran, derfor var de strengere mod dem selv på acceptstadiet. Dette bekræfter indirekte kontrolskydningen af kanonen på hver T-60, der forlader fabrikkernes porte, mens T-34 og KV-kanoner kun blev testet på hvert tiende køretøj. Det var tilladt at sende kampvogne til tropperne med manglende speedometre, tårn, der drejede motorer, intercoms, hvis de blev udskiftet med signallamper, samt tårnventilatorer. Det sidste punkt var heldigvis kun tilladt om vinteren.

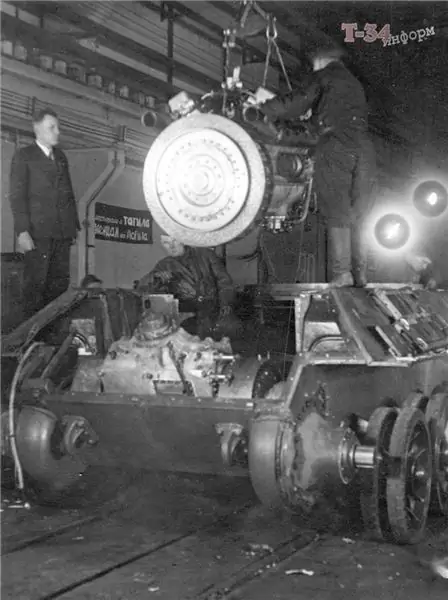

Det skal bemærkes separat, at tankindustrien allerede med succes havde klaret de kvantitative indikatorer for produktion af pansrede køretøjer i midten af 1942. Uralmash overskred regelmæssigt endda produktionsstandarderne for tanke, og Kirov-fabrikken i Chelyabinsk, kun fra januar til marts, firedoblede produktionen af V-2-dieselmotoren.

Sådanne produktionsvækster skyldes i høj grad et alvorligt fald i kvaliteten af tanke, der kommer fra samlebåndet. Et illustrerende eksempel er den 121. Tank Brigade, der i løbet af et 250 kilometer kaster mistede halvdelen af sine tunge KV'er på grund af sammenbrud. Det skete i februar 1942. I lang tid derefter ændrede situationen sig ikke grundlæggende. I efteråret 1942 blev 84 KV -tanke inspiceret, som var ude af drift af tekniske årsager, hvilket ikke engang fungerede 15 motorcykeltimer. Oftest var der defekte motorer, ødelagte gearkasser, defekte ruller, ubrugelige triplexer og mange mindre fejl. I sommeren 1942 gik op til 35% af alle T-34 kampvogne tabt, ikke på grund af at de blev ramt af fjendtlige skaller eller blev sprængt af en mine, men på grund af fejl i komponenter og samlinger (hovedsageligt motorer). Nikita Melnikov i sit arbejde antyder, at nogle af tabene kan tilskrives det lave niveau af besætningskvalifikationer, men selv under hensyntagen til dette er procentdelen af ikke-kamptab for høj. Sådanne funktionsfejl i KV og T-34 kunne dog godt elimineres i feltet, nogle gange ved blot at udskifte enheden eller samlingen. Men det var nytteløst at kæmpe med den utilfredsstillende rustningskvalitet på T -34 foran - panserskrogene var tilberedt af stål med lav viskositet, som, når de blev ramt af fjendtlige skaller, forårsagede revner, delaminering og spaltning. Ofte dannes der revner på nye maskiner, hvilket kraftigt reducerede besætningens chancer for et gunstigt resultat, når en tysk skal ramte en revne eller et tilstødende rustningsområde.

De første alarmerende opkald om ankomsten af T-34-enheder med revner lød i maj 1942: fabrik nr. 183 modtog krav på 13 køretøjer den måned, for 38 tanke i juni og for tooghalvfjerds T-34'er i de første ti dage af Juli …. Regeringen kunne ikke tie i denne sag, og den 5. juni vedtog Statsforsvarsudvalget en resolution "Om forbedring af T-34 kampvognene."Samtidig blev USSR's anklagemyndighed instrueret i at undersøge årsagerne til dette fald i tankernes kvalitet.

I løbet af arbejdet fandt efterforskerne især frem til talrige fakta om tyveri af produkter fra kosten for arbejdere i tankindustrivirksomhederne. Fabriksarbejderne var simpelthen underernærede. Et eksempel på en sådan rovdyrholdning er givet i en række materialer om Isaac Zaltsman, den mest kontroversielle leder af tankfabrikker.

Blandt de virksomheder, der "markerede sig" i produktionen af defekte T-34'er, tog den berømte fabrik i Nizhny Tagil førstepladsen. Desuden faldt toppen i frigivelsen af defekte produkter lige på det tidspunkt, hvor førnævnte Zaltsman ledede. Imidlertid blev virksomhedens direktør, som vi husker, ikke degraderet, men udnævnt straks til folkekommissær for tankindustrien. Det er klart, at myndighederne besluttede at bebrejde de højeste niveauer af Vyacheslav Aleksandrovich Malyshev, den første folkekommissær for tankindustrien i Sovjetunionen. Sandt nok kom udryddelsen et år senere, i sommeren 1943, igen blev Malyshev sat i stedet for folkekommissæren, som han beholdt indtil krigens slutning.

Anklagemyndigheden under arbejdet ved tankindustriens evakuerede virksomheder ud over fabriksarbejdernes halvsultede eksistens afslørede et andet problem med tankens utilfredsstillende kvalitet - en alvorlig krænkelse af produktionscyklussen.

Forenkling på bekostning af kvalitet

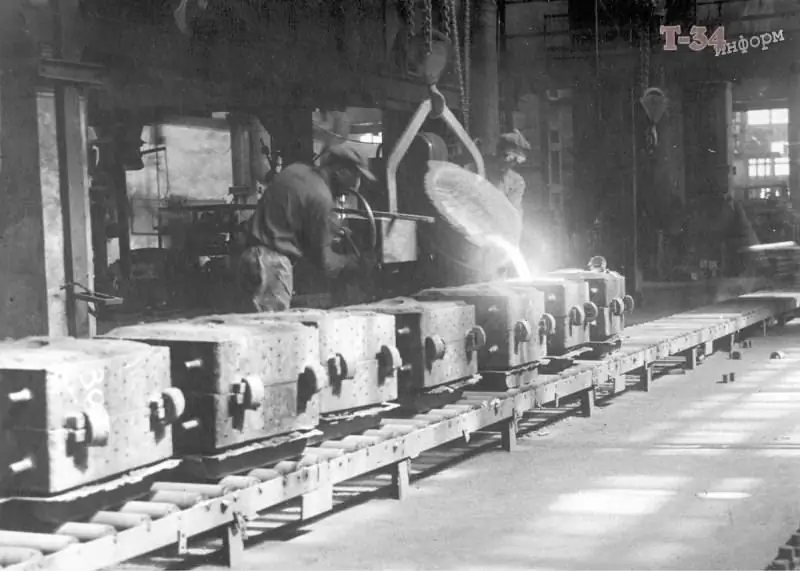

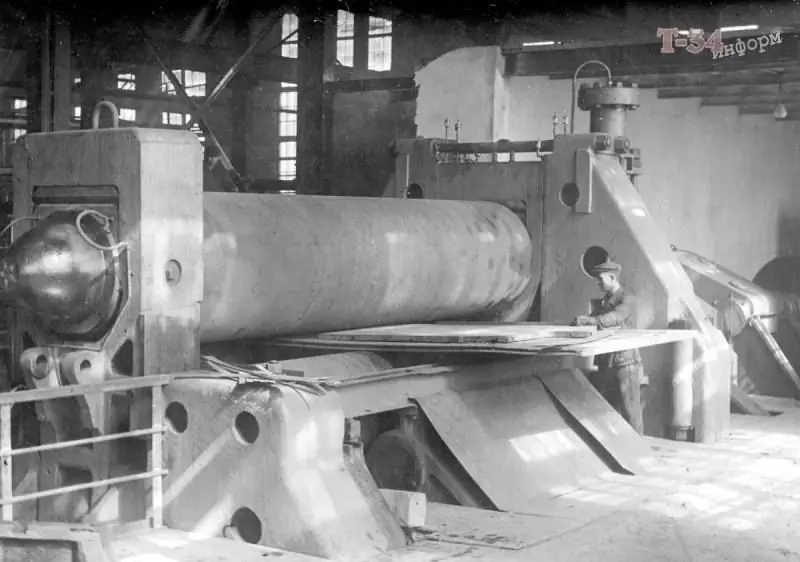

Som du ved, kunne Mariupol -anlægget opkaldt efter Ilyich ikke forsvares, det endte i fjendens hænder og med en masse teknologisk udstyr, som de ikke formåede at evakuere. Det var denne virksomhed (den eneste i landet), der var i stand til at producere fuldgyldige pansrede skrog til T-34 i overensstemmelse med alle standarder. I Urals kunne ikke en eneste plante tilbyde sådan noget, så forskningsholdet ved Armoured Institute (TsNII-48) begyndte at tilpasse Mariupol-praksis til de evakuerede fabrikters realiteter. Til produktion af rustning af høj kvalitet i de mængder, der kræves af GKO, var der en akut mangel på termiske ovne, så instituttet udviklede en ny cyklus med hærdning af rustningsdele. I Mariupol gik rustningsarket først til hærdning, derefter til højferie, derefter igen til hærdning. Endelig fulgte en lav ferie. For at fremskynde produktionen blev den første hærdning i første omgang annulleret og derefter høj hærdning, hvilket direkte påvirker rustningstålets sejhed og reducerer sandsynligheden for revner. Blandt de nødvendige foranstaltninger var kravet ifølge specialisterne i rustningsinstituttet ikke at indlæse én, men straks fire eller fem rækker rustningsplader i den varme ovn. Dette viste sig naturligvis at være meget hurtigere, men pladernes endelige kvalitet var meget heterogen. Interessant nok besluttede det pansrede institut senere at annullere proceduren med lavt temperering, hvilket reducerer metalets restspændinger, hvilket igen ikke undlod at påvirke revnedannelse negativt.

Du kan ikke skære hærdet stål med gasskærere - denne tese er kendt af alle, men realiteterne ved produktionen af T -34 pansrede skrog tvang til at ty til denne upopulære metode. Punktet var i stål 8C, som ekspanderede efter slukning, og det tvang naturligvis fabriksarbejderne til at skære det med højtemperaturbrændere. Pointen med at hærde rustning i skæreområdet gik tabt.

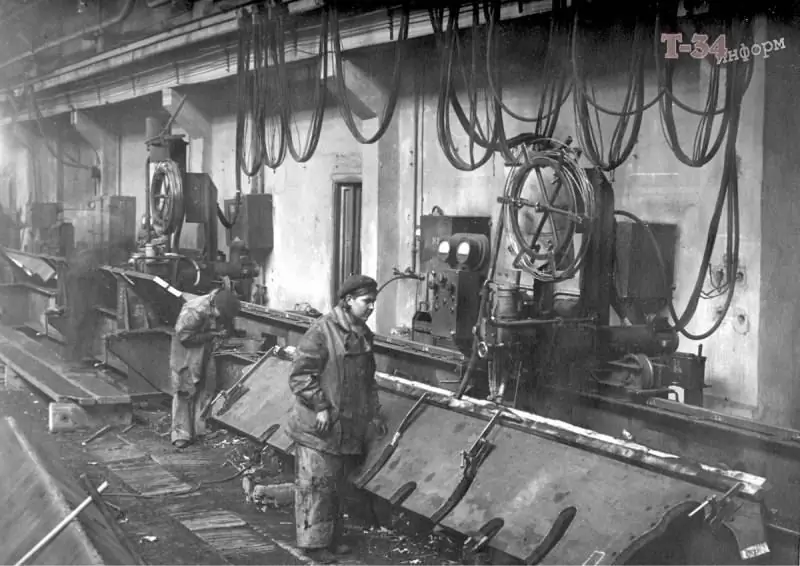

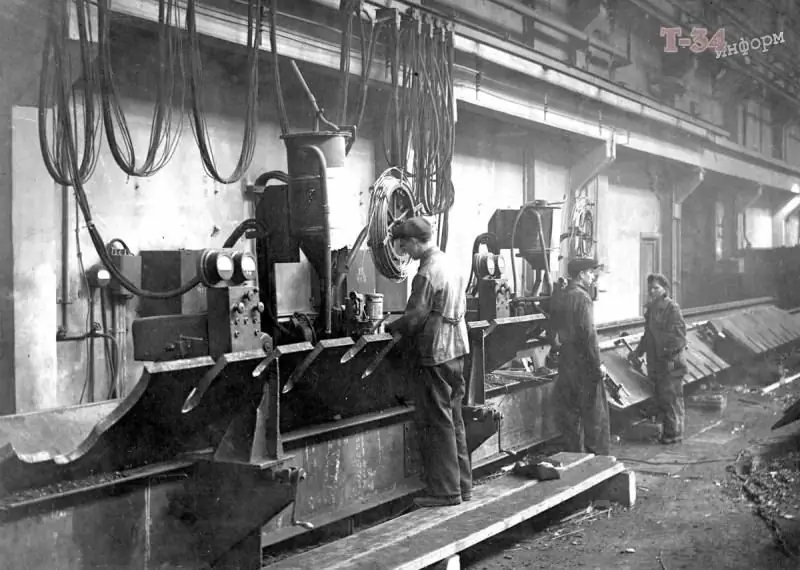

Det er ikke værd at argumentere for, at anbefalingerne til forbedring af produktionsprocessen kun var negative for rustningens kvalitet. Så en reel nyskabelse i samlingen af skrogene på T-34-tanke var svejsning af rustningsplader "i en torn" i stedet for den gamle "i låsen" og "i et kvarter". Nu skar parringsdelene ikke ind i hinanden, men overlappede hinanden delvist. Kun denne beslutning reducerede mængden af maskintimer pr. Sag alvorligt fra 198,9 til 36.

Hovedleverandøren af defekte stålplader til fabrikker, der producerede T-34, var Novo-Tagil-fabrikken i People's Commissariat of Ferrous Metallurgy. Først blev han afbrudt af forsyninger fra Mariupol -fabrikken, og da han skiftede til sit eget, kom der en strøm af klager fra fronten og fra fabrikkerne. Især i sammensætningen af 8C -rustningen fra denne virksomhed var der alvorlige uoverensstemmelser med de tekniske specifikationer (TU) i indholdet af kulstof, fosfor og silicium. Generelt var der vanskeligheder med TU. People's Commissariat of Ferrous Metallurgy var ikke enig i at bevare TU ifølge Mariupol -standarder, hvor især fosfor ikke bør være mere end 0,035%. I begyndelsen af november 1941 godkendte People's Commissar of Ferrous Metallurgy Ivan Tevosyan nye standarder for fosfor, som øgede det mulige indhold til 0,04%og fra 4. april til 0,045%. Det er bemærkelsesværdigt, at historikere stadig ikke har enighed om dette, naturligvis en vigtig faktor for kvaliteten af pansret stål. Nikita Melnikov nævner især, at Novo-Tagil-fabrikken tværtimod i midten af 1942 reducerede andelen af fosfor fra 0, 029% til 0, 024%. Det ser ud til, at forskellige forskere finder forskellige årsager til udseendet af defekte T-34'er foran. Uanset hvad, de angivne normer for indholdet af kemiske elementer i stålsammensætningen undertiden ikke blev overholdt. Det var svært for fabrikkerne at fastslå en enkel ensartethed af de leverede valsede produkter. Anklagemyndigheden afslørede også, at på jernholdig metallurgi i åbne ovne var panserstål "underkogte"-i stedet for 15-18 timer i virkeligheden, ikke mere end 14 timer.

Da oplysninger om årsagerne til revner på T-34-skrogene nåede Molotov, begyndte folkets kommissærer for jernmetallurgi og tankindustrien at flytte ansvaret på hinanden. For den ene var hovedårsagen det høje indhold af fosfor i rustningspladerne, for den anden alvorlige krænkelser af skrogproduktionsteknologien på tankfabrikker.

Som et resultat var TsNII-48 involveret i arbejdet med at bekæmpe revner på T-34 (selvom han indirekte var skyldig i deres udseende). Det sæt foranstaltninger, som instituttet foreslog først ved udgangen af 1943, gjorde det muligt at fjerne nogle af kommentarerne. Og forbedringen af kvaliteten af stålproduktionen hos jernholdige metallurgivirksomheder gjorde det muligt at reducere andelen afkast fra 56, 25% i 1942 til 13, 30% i 1945. Virksomhederne nåede ikke niveauet tæt på 100%, før krigen var slut.